金属元素のアルミニウムは地殻で3番目に多い元素で、地球の土と岩の8%を占めています(酸素とケイ素がそれぞれ47%と28%を占めています)。 自然界では、アルミニウムは硫黄、ケイ素、酸素などの他の元素との化合物の中にのみ存在する。 純粋な金属アルミニウムは、酸化アルミニウムの鉱石からしか経済的に生産できない。

金属アルミニウムは多くの特性を持っているため、幅広い用途に使用することができます。 軽量で、強く、非磁性で、無毒です。 熱と電気を伝え、熱と光を反射する。 強度が高いが加工しやすく、極寒の地でももろくならずに強度を保つ。 アルミニウムの表面はすぐに酸化し、目に見えない防錆壁を形成する。 さらに、アルミニウムは簡単かつ経済的に新しい製品にリサイクルすることができます。

背景

アルミニウム化合物は、何千年もの間、有用であることが証明されています。 紀元前 5000 年頃、ペルシャの陶工たちは、酸化アルミニウムを含む粘土から最も強い器を作りました。 古代エジプト人とバビロニア人は、布の染料、化粧品、医薬品にアルミニウム化合物を使用しました。 しかし、アルミニウムが元素として同定され、純粋な金属として単離されたのは19世紀初頭のことであった。 しかし、天然化合物からアルミニウムを抽出することが困難であったため、この金属は長い間、希少な存在であり続け、発見から半世紀経った今でも、銀と同じくらい希少価値のある金属であった。

1886年、22歳の2人の科学者が独立して製錬プロセスを開発し、アルミニウムの経済的な大量生産を可能にしました。 アメリカ人とフランス人の発明者の名前をとってホール・ヘロー法と呼ばれるこの製法は、今日でもアルミニウムの主要な生産方法となっています。 また、1888年にオーストリアの化学者が開発したアルミニウム鉱石の精錬法「バイヤー法」も、アルミニウムの経済的な大量生産に大きく貢献した。

1884年には、米国で125ポンド(60kg)のアルミニウムが生産され、銀とほぼ同じ単価で販売されました。 1995年には、米国の工場で78億ポンド(360万トン)のアルミニウムが生産され、銀の価格はアルミニウムの価格の75倍となりました。

アルミニウム化合物はあらゆる種類の粘土に含まれますが、純粋なアルミニウムを生産するために最も有用な鉱石はボーキサイトです。 ボーキサイトは、45~60%の酸化アルミニウムと、砂、鉄、その他の金属などさまざまな不純物から構成されています。 ボーキサイトの中には硬い岩石もあるが、ほとんどは比較的柔らかい土でできており、露天掘りの鉱山から簡単に掘ることができる。 オーストラリアは世界のボーキサイトの3分の1以上を生産している。 1ポンド(0.5kg)のアルミニウム金属を生産するには、約4ポンド(2kg)のボーキサイトが必要である。

苛性ソーダ(水酸化ナトリウム)は、ボーキサイトに含まれるアルミニウム化合物を溶解し、不純物から分離するために使用されます。 ボーキサイト鉱石の組成によっては、比較的少量の他の化学物質が抽出に使用されることもあります

アルミニウムのこと。 澱粉、石灰、硫化ナトリウムなどがある。

製錬の電解質(電流を流すための媒体)には、ナトリウム、アルミニウム、フッ素からなる化合物である氷晶石が使われる。 かつてはグリーンランドで天然に採掘されていたが、現在はアルミニウムの生産に使用するため、合成で生産されている。 フッ化アルミニウムは、電解液の融点を下げるために添加される。

製錬に使われるもう一つの主な材料はカーボンである。

製錬作業で使われるもう一つの主な材料は炭素で、炭素電極は電解液に電流を流す役割を果たす。

製錬の過程で、炭素の一部は酸素と結合して二酸化炭素になり、消費される。 実際、1ポンド(2.2kg)のアルミニウムを生産するごとに、約0.2kgの炭素が使用される。 アルミニウム製錬に使用される炭素の一部は石油精製の副産物であり、その他の炭素は石炭から得られる。

アルミニウム製錬は、溶けた電解質に電流を流すので、大量の電気エネルギーが必要です。 平均して、2 ポンド (1 kg) のアルミニウムの生産には、15 キロワット時 (kWh) のエネルギーが必要です。 電気代はアルミニウム製錬のコストの約3分の1を占めている。

製造プロセス

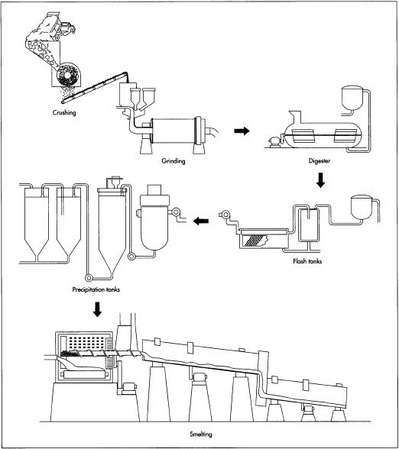

アルミニウムの製造は、酸化アルミニウムを得るためにボーキサイト鉱石を精錬するバイエル プロセスと、純粋なアルミニウムを得るために酸化アルミニウムを精錬するホール ヘロルト プロセスの 2 段階で行われます。

バイエル法

- 1 まず、ボーキサイト鉱石を機械的に破砕する。 次に、砕いた鉱石を苛性ソーダと混合し、粉砕機で処理すると、鉱石の非常に細かい粒子を含むスラリー(水状の懸濁液)ができあがる。

- 2 スラリーをポンプでダイジェスターという圧力鍋のような機能を持つタンクに入れる。 スラリーは50 lb/in 2 (340 kPa)の圧力下で230-520°F (110-270°C)に加熱される。 この状態を30分~数時間維持する。 すべてのアルミニウム含有化合物を溶解させるために、苛性ソーダを追加することもある。

- 3 アルミン酸ナトリウム溶液となった高温のスラリーは、一連のフラッシュタンクを通過して圧力を下げ、精製工程で再利用可能な熱を回収します。

- 4 スラリーはポンプで沈殿槽に送られる。 苛性ソーダに溶けない不純物が沈殿する。 これは、砂糖水のコップの底に細かい砂が沈殿するのに例えられる。砂糖は水に溶けているので沈殿しないが、沈殿槽のアルミニウムは苛性ソーダに溶けたままであるのと同じである。 沈殿槽の底に溜まる残留物(赤泥)は、細かい砂や酸化鉄、チタンなどの微量元素の酸化物であり、これを「赤泥」と呼ぶ。

- 5 不純物が沈殿した後、コーヒーのように見える残りの液体をポンプで何枚もの布フィルターに通していく。 溶液中に残った不純物の微粒子は、フィルターに捕捉される。 これを洗浄し、アルミナや苛性ソーダを回収し、再利用する。

- 6 ろ過された液体は、ポンプで6階建ての高さの沈殿槽のシリーズを通過させる。 各タンクの上部からアルミナ水和物(水分子と結合したアルミナ)の種結晶を添加する。 種結晶は、液体中を沈降しながら成長し、溶けたアルミナが種結晶に付着する。

- 7 結晶が沈殿(タンクの底に沈む)し、取り出される。 洗浄後、キルンに移し、焼成(加熱してアルミナ分子と化学結合している水分子を放出させること)する。 スクリューコンベアによって、結晶は連続的に回転する円筒形のキルンに運ばれ、キルンは傾斜しているので、重力によって原料が移動する。 2,000°F(1,100℃)の温度で水分子を追い出し、無水(水のない)アルミナ結晶を得る。 窯を出た結晶は、冷却装置を通過する。

ホールヘルト法

アルミナから金属アルミニウムへの製錬は、還元釜と呼ばれる鉄の槽の中で行われます。 鍋の底にはカーボンが敷き詰められており、これがシステムの一方の電極(電流の伝導体)となる。 対極は、鍋の上に吊るされたカーボン棒で、電解質溶液の中に入れられ、鍋の底にたまった溶けたアルミニウムの表面から約3.8cmの高さに保持される。 還元釜は、50〜200個の釜を直列につないで電気回路を形成した列(ポットライン)に並べられる。 各ポットラインでは、年間6万6千〜11万トン(6万〜10万トン)のアルミニウムを生産することができる。 一般的な製錬工場は2〜3本のポットラインで構成されている。

- 8 還元釜の中では、アルミナ結晶が1,760~1,780°F(960~970°C)の温度で溶融氷晶石に溶解し、カーボンロッドから釜のカーボンライニング床まで電気を通す電解液が形成されています。 この溶液に直流電流(4〜6ボルト、10万〜23万アンペア)を流す。 その結果、アルミナ分子内のアルミニウム原子と酸素原子の結合が切れる。 放出された酸素は、炭素棒に引き寄せられ、二酸化炭素を形成する。 解放されたアルミニウム原子は、溶融金属として鍋の底に沈む。

製錬は連続的に行われ、分解された化合物を置き換えるために、より多くのアルミナが氷晶石溶液に加えられる。 電流は一定に保たれる。 底部の電極に電気が流れることで熱が発生し、鍋の中身は液状に保たれるが、溶けた電解液の上には地殻ができやすい。 定期的にこの殻を破り、アルミナを追加し、加工する。 純アルミニウムの溶湯は釜の底にたまり、吸い上げられる。 鍋は24時間365日稼働している。

- 9 るつぼがポットラインを移動し、純度99.8%の9,000ポンド(4,000kg)の溶融アルミニウムを採取します。 これを保持炉に移し、インゴットとして鋳造(型に流し込む)する。 一般的な手法としては、溶けたアルミニウムを横に長い鋳型に流し込む方法がある。 鋳型の中を金属が移動する際に、外側が水で冷やされ、アルミニウムが固化する。 固まった軸は鋳型の奥から出てくるので、それを適当な間隔で切断し、目的の長さのインゴットにする。 この鋳造工程も製錬工程と同様、連続的に行われる。

副産物/廃棄物

バイエル プロセスで生成され、ホール・ヘロルト プロセスの原材料となる中間物質、アルミナも有用な最終生成物となります。 白色の粉末状で、タルカムパウダーからグラニュー糖のような粘性を持つ。 洗濯用洗剤、歯磨き粉、蛍光灯など、幅広い製品に使用されている。 セラミック材料の重要な成分であり、例えば、差し歯、スパークプラグ、軍用機の透明セラミック風防などに使用されている。 効果的な研磨剤として、コンピューターのハードディスクなどの仕上げに使用されています。 また、その化学的特性から、触媒コンバーターや爆薬など、さまざまな用途に有効です。 ロケット燃料にも使用され、スペースシャトル打ち上げのたびに18万キログラムが消費される。 毎年生産されるアルミナの約10%は、アルミニウム以外の用途に使用されている。

ボーキサイトの精錬で発生する最大の廃棄物は、「赤泥」と呼ばれる鉱滓(鉱物の残りかす)である。 精錬所からは、アルミナとほぼ同量(乾燥重量ベース)の赤泥が発生する。 鉄、チタン、ソーダ、アルミナなど有用な物質が含まれているが、これを経済的に回収する方法は開発されていない。 石材の着色に商業的に利用される少量の赤泥を除けば、まさに廃棄物である。 ほとんどの製油所では、赤泥を開放池に集めて水分を蒸発させ、数年かけて十分に固まったところで、土をかぶせるか、土と混ぜてしまう。

製錬作業中の炭素電極の分解により、いくつかの種類の廃棄物が発生します。 米国のアルミニウム工場では、かなりの量の温室効果ガスが発生し、毎年約 550 万トン (500 万メートル トン) の二酸化炭素と 3,300 トン (3,000 メートル トン) のパーフルオロカーボン (炭素とフッ素の化合物) が生成されます。

毎年、約12万トン(11万メートルトン)の使用済みポットライニング(SPL)材料がアルミニウム還元鍋から除去されます。 環境保護庁 (EPA) から有害物質として指定されている SPL は、業界にとって重大な廃棄問題になっています。 このリサイクル工場は、SPLをガラスやセラミックを製造するための中間製品であるガラスフリットに変換するもので、1996年に最初のリサイクル工場がオープンした。 最終的には、セラミックタイル、ガラス繊維、アスファルトシングルなどの製品にリサイクルされる。

The Future

米国内のほぼすべてのアルミニウム生産者は、アルミニウム産業自主組合 (VAIP) に加盟しています。 研究の中心は、アルミニウム還元鍋用の不活性(化学的に不活性)な電極材料の開発努力である。 チタン-二硼化物-グラファイトの化合物が有望視されています。 この新技術が完成すれば、温室効果ガスの排出をなくし、製錬時のエネルギー使用量を25%削減できるというメリットが期待される。

-ロレッタ・ホール

。