A Evacuação é frequentemente chamada de “vácuo” ou “puxar um vácuo”, e é uma das partes mais importantes do processo de instalação e reparo do HVACR onde o circuito do refrigerante está envolvido.

O nosso objectivo deve ser manter o circuito fechado de refrigeração limpo, seco e apertado – tal como me foi ensinado desde a primeira semana da escola de HVAC.

As únicas coisas que queremos dentro do sistema são o refrigerante adequado e o óleo correcto nas quantidades designadas pela fábrica. Coisas como ar, umidade, sujeira, aparas de cobre, óxidos ou qualquer outra coisa que não seja refrigerante ou óleo devem ser mantidas fora.

Isto significa que usamos boas práticas enquanto montamos as conexões de campo e fazemos reparos seguindo estes passos importantes.

- Keep tubo selado com tampas/caps originais, ou fita se necessário, antes da montagem.

- Confirmar que as conexões e os componentes do circuito de refrigeração estão limpos e livres de detritos.

- Eliminar os contaminantes da tubulação, limpando antes de cortar.

- Limpar de tal forma que as aparas não caiam nas linhas.

- Proteger tubulações abertas para que nenhuma água da chuva ou condensação possa entrar nas linhas.

- Instale e/ou substitua o filtro/secador conforme apropriado.

- Purge com nitrogénio antes e depois de montar e soldar o tubo.

- Flow nitrogen while brazing to prevent a accumup of cupric oxide (nasty black flakes) inside the copper tubing.

- Inspire as juntas por todo o lado com um espelho.

- Realizar um teste de pressão de pé com nitrogênio de alta pressão, de acordo com as recomendações do fabricante.

Estas práticas são todas parte de manter o sistema limpo, seco e apertado.

Evacuação não remove detritos sólidos do sistema, e não é um substituto para o uso das melhores práticas. A maioria dos problemas com a evacuação pode ser atribuída a uma mão-de-obra inadequada antes da conexão da sonda de evacuação.

Após a reparação ou instalação estar completa e o sistema estar completamente montado e testado quanto à pressão, é hora de conectar a bomba de vácuo e a sonda de evacuação.

Faremos algumas recomendações que podem diferir dos métodos a que você está acostumado, mas primeiro, vamos cobrir o que é evacuação e o que ela faz.

- COMO É EXATAMENTE EVACUAÇÃO?

- PURO DE EVACUAÇÃO

- NÃO UTILIZAR UM MANIFOLDOR DE CARGA

- BARREIRAS

- TESTE SUA GEAR

- ELIMINAR PONTOS DE FUGA PEQUENOS PONTOS

- REMOVE VALVE CORES

- UTILIZAR CURTO, GRANDE- MANGUEIRA DE DIÂMETRO

- USAR MANGUEIRAS DE VÁCUO DEDICADAS

- LOCALIZAR O MICRON GAUGE

- PERFORM STANDING “DECAY” TEST

- NITROGEN E TRIPLE EVAC

- THREE COMMON MYTHS

- IN SUMMARY

COMO É EXATAMENTE EVACUAÇÃO?

A atmosfera ao nosso redor está pressurizada a cerca de 14,7 psi (ao nível do mar). Puxar um vácuo no sistema é simplesmente remover a matéria (principalmente ar e nitrogênio) do interior do sistema para que a pressão no interior caia abaixo da pressão atmosférica.

Usamos uma bomba de vácuo especificamente projetada para isso, e medimos o vácuo na escala de pressão microns de mercúrio (micron) usando um medidor de vácuo.

Quanto menor a pressão no sistema em microns, mais profundo o vácuo abaixo da pressão atmosférica.

PURO DE EVACUAÇÃO

A Evacuação realiza duas importantes tarefas.

Para começar, remove o ar e qualquer outro vapor do interior do sistema. Isto é referido como o “estágio de desgaseificação”

Então, durante o estágio de desidratação, ele ferve qualquer água líquida de dentro do sistema, diminuindo a pressão para abaixo da pressão de vapor da água à temperatura ambiente.

O estágio inicial de desgaseificação geralmente acontece rápida e facilmente. É a porção de desidratação que requer um sistema apertado e um vácuo profundo, e pode ser difícil de realizar sem boas práticas.

NÃO UTILIZAR UM MANIFOLDOR DE CARGA

Um colector de carga – tipicamente de pequeno diâmetro, mangueiras de carga ¼ polegadas – e núcleos de válvulas, todos impõem restrições ao fluxo.

Ao pressurizar um sistema, podemos alcançar uma alta vazão para aumentar a pressão rapidamente elevando a pressão na fonte bem acima do destino para superar essas restrições. Por exemplo, se usarmos um regulador de nitrogênio ajustado para 500 psi para um teste de pressão de 300 psi, começamos a pressurizar com um diferencial de pressão de 500 psi e terminamos a pressurização com um diferencial de 200 psi.

Aqui está o porque da evacuação ser diferente, e porque remover restrições e usar mangueiras grandes é importante. O objetivo é reduzir a pressão do sistema de 14,7 psia (760.000 microns) para o mais próximo possível de zero – mas temos que conseguir isso usando uma bomba que esteja limitada a 14,7 psi de diferença no máximo.

Não se pode alcançar uma pressão absoluta de zero ou negativa, portanto a pressão na entrada da bomba é maior que zero não importa o tamanho da bomba. Uma bomba maior não resultará em um grande diferencial de pressão para superar as restrições como fez o regulador de 500 psi quando pressurizamos positivamente o sistema. O maior diferencial de pressão durante a evacuação entre a bomba e o sistema ao qual estamos conectados é de 14,7 psi quando começamos a evacuar, e conforme a bomba puxa o sistema para baixo, este diferencial de pressão cai rapidamente no início e eventualmente chega a quase zero.

Ainda as restrições no caminho entre a bomba e o sistema reduzirá muito a vazão durante o processo de evacuação, resultando em um tempo de evacuação significativamente maior.

A física da evacuação é bastante diferente da carga e dos testes de pressão.

Uma plataforma de evacuação inclui mangueiras de vácuo de grande diâmetro dedicadas, ferramentas de remoção do núcleo e depressor e um medidor de vácuo, e é muito mais eficaz para a evacuação do que as ferramentas que usamos para carga e testes de pressão.

BARREIRAS

Os maiores desafios que impedem o vácuo adequado são:

- Fugas, mesmo muito pequenas. Os culpados comuns são mangueiras, coletores, juntas ou conexões de flare.

- Restrições de vácuo. Como o vácuo ocorre a uma pressão diferencial máxima de 14,7 psi, todas as restrições podem retardar o processo. Estas incluem mangueiras pequenas, mangueiras mais longas do que o necessário, núcleos de válvulas, depressores do núcleo da mangueira, coletores, portas da bomba ¼-inch, e qualquer outra coisa que inibe o fluxo máximo.

- Instalação de manômetro de imersão.

- Contaminação de mangueiras ou fora de gaseificação. Se as mangueiras de vácuo tiverem sido utilizadas com refrigerante, elas podem conter contaminantes ou umidade. Algumas novas mangueiras começam a sair do gás quando colocadas sob vácuo profundo.

- Interferência do sensor de refrigerante, que pode ocorrer se o sistema já tinha refrigerante nele. O refrigerante pode ser retirado do sistema, assim como liberado do óleo durante a evacuação. Isto pode interferir com as leituras do medidor de mícron.

- Técnicos que utilizam o “vácuo de 30 minutos, e o deixam rasgar” ao invés da medição adequada.

- Uma bomba que não está funcionando corretamente e não puxará facilmente abaixo de 50 mícrons quando isolada.

TESTE SUA GEAR

A maneira mais fácil de testar seu equipamento é começar com o medidor de mícron conectado apenas à bomba e ver se ele puxa para abaixo de 50 mícrons em poucos minutos. Se não o fizer, certifique-se de que o lastro da sua bomba está fechado, certifique-se de que todas as tampas e acessórios estão apertados, troque o óleo da sua bomba e depois tente novamente.

Se o estado do óleo estava extremamente pobre, mais de uma troca de óleo pode ser necessária para restaurar o desempenho adequado, mas você deve ver uma melhoria após cada troca de óleo.

Se você suspeitar que o seu medidor de mícron não está funcionando corretamente, tente limpá-lo. Use um conta-gotas para os olhos e coloque algumas gotas de álcool desnaturado na porta do medidor. Permita que se sente alguns segundos, depois incline suavemente o medidor para cima e para baixo algumas vezes antes de despejar o álcool para fora. Faça isto algumas vezes, depois volte a testar comparando com outro calibre se possível.

Next, verifique o vácuo mais profundo que a bomba pode puxar no final da mangueira de evacuação para ver o quão comparável é apenas com a bomba. Uma grande discrepância pode indicar vazamentos na mangueira ou nas conexões da mangueira. Substitua a vedação da mangueira se necessário, ou escolha melhores mangueiras.

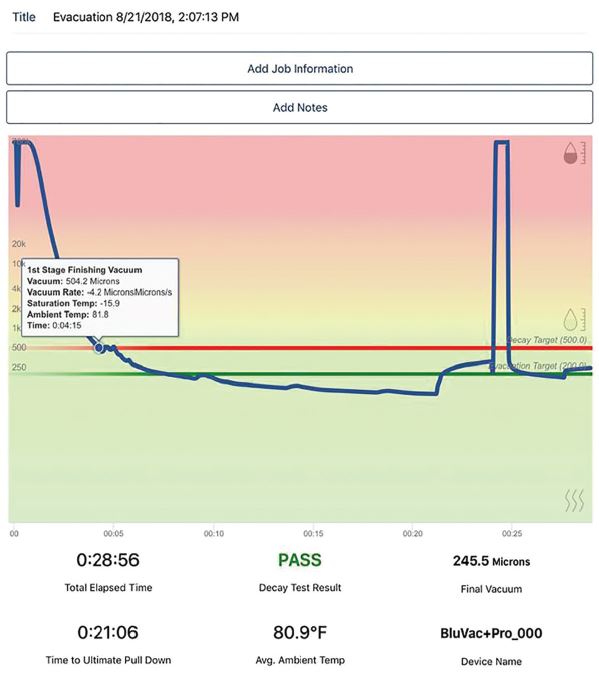

p>APPS MAKE IT EASY: Alguns medidores de mícron agora podem ser usados com os Blueoothapps para rastrear os níveis de vácuo e a decadência com o tempo.

p>APPS MAKE IT EASY: Alguns medidores de mícron agora podem ser usados com os Blueoothapps para rastrear os níveis de vácuo e a decadência com o tempo. ELIMINAR PONTOS DE FUGA PEQUENOS PONTOS

Fugas pequenas ao redor das conexões da mangueira no seu equipamento de vácuo podem reduzir sua velocidade de vácuo e fazer você perseguir fantasmas.

Eu uso um pouco de selante Nylog em todos os meus pontos de conexão de vácuo. Isso pode fazer uma grande diferença no nível de vácuo profundo porque o Nylog será puxado para os pequenos vazios e selar os vazamentos de vácuo.

Cuidado, quando usar um lubrificante de montagem desta forma, você precisará estar extra vigilante para manter a sujeira longe de suas conexões.

Reduzir o número de conexões o máximo possível. A eliminação do coletor de manômetro quando se aspira aumenta a velocidade e a estanqueidade porque a maioria dos coletores vazam uma pequena quantidade no nível de vácuo profundo.

Tudo que está sendo puxado para dentro do sistema através de vazamentos está aumentando a contaminação do sistema ao invés de reduzi-la. É por isso que você elimina até mesmo os pequenos antes da evacuação, e nunca aspira um sistema com vazamentos conhecidos.

REMOVE VALVE CORES

A maioria dos núcleos de válvulas pode ser removida usando uma ferramenta de remoção de núcleo (CRT) antes da evacuação. Isto diminui muito o tempo de evacuação porque os núcleos restringem o fluxo do sistema para a pressão negativa fornecida pela bomba de vácuo.

O CRT também atua como um local útil para conectar um manômetro de vácuo, e como um método fácil para desligar e isolar o sistema e o manômetro de mícron da bomba e das mangueiras quando for testar.

Em alguns casos, os núcleos podem não ser possíveis ou práticos de remover, ou o sistema pode ser equipado com núcleos de alto fluxo. Nesses casos, você pode usar uma ferramenta especial de depressor de núcleo, que pressiona os núcleos ao seu nível máximo com o mínimo de restrição.

Em ambos os casos, usar uma mangueira sem depressor de núcleo no conector ajuda a aumentar o fluxo de vácuo.

UTILIZAR CURTO, GRANDE- MANGUEIRA DE DIÂMETRO

Muitos técnicos pensam erroneamente que utilizar uma bomba maior é a chave para um vácuo rápido.

O tamanho da bomba só importa quando a capacidade da bomba cfm é menor que a capacidade cfm do equipamento de vácuo (mangueiras e acessórios). Esta condição é provável que ocorra apenas brevemente durante a fase inicial de evacuação da maioria dos sistemas residenciais ou comerciais leves.

Na maioria dos casos, os técnicos já estão usando bombas que têm uma capacidade muito maior do que a capacidade que a sua plataforma suportará. Puxar através de qualquer mangueira ¼-inch reduz a velocidade do vácuo tão significativamente que o tamanho de sua bomba se torna irrelevante.

É por isso que usar as maiores mangueiras de evacuação possíveis do menor comprimento prático é uma das melhores coisas que você pode fazer para reduzir os tempos de evacuação.

USAR MANGUEIRAS DE VÁCUO DEDICADAS

Utilizar mangueiras de vácuo dedicadas como a TruBlu da Accutools ajudará consistentemente a alcançar o vácuo profundo rapidamente. As mangueiras de vácuo são projetadas especificamente para manter sob vácuo profundo e para evitar que a umidade e contaminantes se unam ao interior.

Uma mangueira de refrigerante típica usada para recuperação e carregamento foi exposta ao refrigerante, óleo, umidade e outros contaminantes.

LOCALIZAR O MICRON GAUGE

O medidor de mícron deve estar localizado o mais próximo possível do sistema para uma leitura precisa. Quando você coloca um medidor mícron na bomba, ele está medindo a pressão da bomba, que pode ser drasticamente diferente do nível de vácuo no próprio sistema – especialmente no ponto mais distante do sistema de onde a bomba está conectada.

Acreditamos que o melhor lugar para localizar o medidor de vácuo (mícron) é ou na porta lateral do CRT de sucção quando as mangueiras de vácuo estão conectadas às duas portas de serviço, ou diretamente na porta da linha de líquido quando se usa uma única mangueira na porta de sucção.

PERFORM STANDING “DECAY” TEST

Após desgaseificar e desidratar o sistema tão profunda e rapidamente quanto possível, isole o sistema e o medidor de mícron da bomba e das mangueiras e confirme que ele irá manter o vácuo.

Isto é facilmente feito com CRTs fechando as válvulas após atingir o nível de vácuo alvo. Algumas vezes, o ar pode ficar preso nas válvulas de esfera dos CRTs e causar um aumento significativo ao fechá-las. Feche e abra lentamente os CRTs algumas vezes antes de iniciar o teste de decaimento.

Em geral, em um sistema residencial split recentemente instalado, você deve ser capaz de puxar para um vácuo alvo de 300 microns ou menos. Em seguida, feche as válvulas CRT. A pressão no sistema aumentará lentamente; isto é chamado de “decaimento do vácuo”. Após pelo menos 10 minutos de isolamento, a pressão do sistema deve permanecer abaixo de 500 microns. Ao fazer a manutenção de um sistema existente, especialmente quando todo o sistema, incluindo o compressor, está sendo evacuado, um nível de vácuo alvo de 500 microns e a decadência para menos de 1000 microns após um mínimo de 10 minutos de isolamento é mais realista.

Se houver qualquer vazamento, refrigerante retido ou umidade, então essas metas serão impossíveis de serem atingidas com equipamentos residenciais ou comerciais leves de até 5 toneladas de capacidade.

NITROGEN E TRIPLE EVAC

Alguns fabricantes aconselham puxar para baixo até certos níveis, depois quebrar o vácuo com nitrogênio para levar o sistema até a pressão atmosférica (0 psig/14,7 psia,) e depois repetir o processo. Esta certamente não é uma má prática, especialmente quando há suspeita de contaminação por umidade ou interferência do refrigerante.

Se houver suspeita de umidade ou outros contaminantes do vapor, pode ser realizada uma “varredura de nitrogênio” entre as evacuações. Isto consiste em elevar a pressão do sistema lentamente de um vácuo para 0 psig/14,7 psia, injetando nitrogênio em uma porta até que o sistema esteja à pressão atmosférica ou ligeiramente acima dela, então ventilando a outra porta para a atmosfera enquanto continua o fluxo de nitrogênio. Isto permite que o nitrogênio carregue vapores indesejados para fora do sistema por deslocamento.

alguns técnicos pensam que o nitrogênio “absorve” a umidade, mas não absorve. O nitrogênio que flui através do sistema pode levar a umidade ou ajudar a liberar o refrigerante do óleo através de arrastamento, mas não absorve nada. Ele ajuda a deslocar o ar e a umidade no ar, o que vale a pena em alguns casos.

THREE COMMON MYTHS

Você pode ouvir que puxar um vácuo muito rapidamente resulta no congelamento da água no sistema. Embora seja verdade que a água pode congelar sob vácuo, isto só acontece na vida real quando há água líquida significativa no sistema e quando a temperatura ambiente já está próxima ou abaixo do congelamento. Em condições ambientais baixas, é aconselhável utilizar uma pistola de calor para aquecer o acumulador e o evaporador e ligar o aquecedor do cárter para ajudar a expulsar a humidade. Puxar um vácuo profundo e rápido é sempre uma boa idéia, e num sistema muito úmido, usar uma pistola de calor e varrer periodicamente com nitrogênio também ajudará.

alguns técnicos dizem que puxar um vácuo abaixo de 250 microns pode danificar o óleo do compressor. Eu fiz uma extensa pesquisa e falei com muitos especialistas e não vi nenhuma evidência de que a evacuação abaixo de 250 microns cause qualquer problema com POE ou óleo mineral.

Uma desculpa que ouço com frequência é que as portas no sistema são ¼ inch, por isso mangueiras maiores não importam. Isto simplesmente não é verdade; mangueiras maiores e mais curtas sem colector podem facilmente reduzir o tempo de vácuo em 10 ou mais vezes, e isto tem sido demonstrado repetidamente. Mesmo com um “ponto de estrangulamento” ¼ polegadas em alguns pontos, o tamanho das mangueiras ainda importa significativamente.

IN SUMMARY

- Utilizar práticas de montagem adequadas para manter tudo limpo, seco e apertado.

- Remover ou comprimir completamente os núcleos.

- Utilizar mangueiras de vácuo de grande diâmetro dedicadas e mantê-las o mais curtas possível.

- Manter óleo limpo na sua bomba e testar a bomba regularmente.

- Nixe o colector ao evacuar e ligue directamente da bomba aos CRTs.

- Isolar e testar após ter sido atingido o nível de vácuo desejado para garantir que não há humidade ou fugas.

Utilizando este método, verá que o equipamento residencial recentemente instalado pode ser puxado para baixo até menos de 500 microns em menos de cinco minutos com mais 10 minutos para o teste de decaimento. Esta é uma combinação de economia de tempo e melhores práticas para um resultado win-win para você e para o cliente.

Data de publicação: 2/25/2019

Quer mais notícias e informações da indústria de HVAC? Junte-se às notícias no Facebook, Twitter e LinkedIn hoje mesmo!