Barren werden durch Abkühlung einer geschmolzenen Flüssigkeit (der sogenannten Schmelze) in einer Form hergestellt. Mit der Herstellung von Barren werden mehrere Ziele verfolgt.

Erstens wird die Form so gestaltet, dass sie vollständig erstarrt und eine geeignete Kornstruktur bildet, die für die spätere Verarbeitung erforderlich ist, da die durch die Abkühlung der Schmelze gebildete Struktur die physikalischen Eigenschaften des Materials steuert.

Zweitens wird die Form und Größe der Form so gestaltet, dass die Handhabung des Barrens und die nachfolgende Verarbeitung erleichtert werden. Schließlich soll die Form den Schmelzeverlust minimieren und das Auswerfen des Blocks erleichtern, da der Verlust von Schmelze oder Block die Herstellungskosten der Endprodukte erhöht.

Es gibt eine Vielzahl von Formen, die je nach den physikalischen Eigenschaften der flüssigen Schmelze und des Erstarrungsprozesses ausgewählt werden können. Es gibt Formen, die von oben, horizontal oder von unten nach oben gegossen werden und die geriffelt oder flachwandig sein können. Die geriffelte Ausführung erhöht den Wärmeübergang aufgrund einer größeren Kontaktfläche. Je nach den Anforderungen an die Wärmeübertragung können die Formen entweder massiv“, sandgegossen (z. B. für Roheisen) oder wassergekühlt sein. Kokillen sind verjüngt, um die Bildung von Rissen aufgrund ungleichmäßiger Abkühlung zu verhindern. Eine Riss- oder Hohlraumbildung tritt auf, da der Übergang von flüssig zu fest bei gleichbleibender Masse des Materials mit einer Volumenänderung verbunden ist. Die Bildung dieser Barrenfehler kann dazu führen, dass der gegossene Barren unbrauchbar wird und erneut eingeschmolzen, recycelt oder entsorgt werden muss.

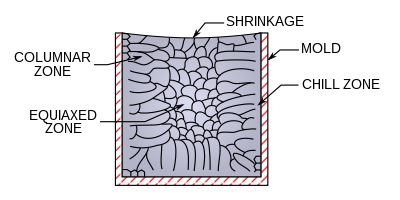

Die physikalische Struktur eines kristallinen Materials wird weitgehend durch die Art der Abkühlung und Ausscheidung des geschmolzenen Metalls bestimmt. Während des Gießens kühlt das Metall, das mit den Wänden des Barrens in Berührung kommt, schnell ab und bildet entweder eine säulenförmige Struktur oder möglicherweise eine „Abkühlungszone“ aus gleichachsigen Dendriten, je nach der zu kühlenden Flüssigkeit und der Abkühlungsgeschwindigkeit der Form.

Bei einem von oben gegossenen Barren führt die Abkühlung der Flüssigkeit in der Form durch unterschiedliche Volumeneffekte dazu, dass sich die Oberseite der Flüssigkeit zurückzieht und eine gekrümmte Oberfläche an der Oberseite der Form zurückbleibt, die eventuell aus dem Barren herausgearbeitet werden muss. Näher an der Wand befindet sich ein fester Bereich, der der erstarrenden Schmelze Wärme entzieht. Bei Legierungen kann es einen „breiigen“ Bereich geben, der das Ergebnis von Fest-Flüssig-Gleichgewichtsbereichen im Phasendiagramm der Legierung ist, sowie einen flüssigen Bereich. Die Geschwindigkeit des Voranschreitens der Front steuert die Zeit, die Dendriten oder Keime zur Bildung im Erstarrungsbereich benötigen. Die Breite der breiigen Zone in einer Legierung kann durch Abstimmung der Wärmeübertragungseigenschaften der Form oder durch Anpassung der Zusammensetzung der flüssigen Legierungsschmelze gesteuert werden.

Es gibt auch Stranggussverfahren für die Verarbeitung von Masseln, bei denen eine stationäre Erstarrungsfront durch den kontinuierlichen Abzug von abgekühltem festem Material und die Zugabe einer flüssigen Schmelze zum Gießprozess gebildet wird.

Zirka 70 Prozent der Aluminiummasseln in den USA werden nach dem direkten Kokillengussverfahren gegossen, das die Rissbildung reduziert. Insgesamt 5 Prozent der Barren müssen aufgrund von Spannungsrissen und Stumpfverformung verschrottet werden.