Abschrecköle und Wärmebehandlungsflüssigkeiten sind für die schnelle oder kontrollierte Abkühlung von Stahl oder anderen Metallen im Rahmen eines Härte-, Anlaß- oder anderen Wärmebehandlungsprozesses bestimmt. Abschrecköl hat zwei Hauptfunktionen. Es erleichtert das Härten von Stahl, indem es die Wärmeübertragung während des Abschreckens steuert, und es verbessert die Benetzung des Stahls während des Abschreckens, um die Bildung unerwünschter Wärme- und Umwandlungsgradienten zu minimieren, die zu erhöhtem Verzug und Rissbildung führen können.

Abschrecköle und Wärmebehandlungsflüssigkeiten sind für die schnelle oder kontrollierte Abkühlung von Stahl oder anderen Metallen im Rahmen eines Härte-, Anlaß- oder anderen Wärmebehandlungsprozesses bestimmt. Abschrecköl hat zwei Hauptfunktionen. Es erleichtert das Härten von Stahl, indem es die Wärmeübertragung während des Abschreckens steuert, und es verbessert die Benetzung des Stahls während des Abschreckens, um die Bildung unerwünschter Wärme- und Umwandlungsgradienten zu minimieren, die zu erhöhtem Verzug und Rissbildung führen können.

Öl hat aufgrund seines höheren Siedebereichs einen großen Vorteil gegenüber Wasser. Ein typisches Öl hat einen Siedebereich zwischen 450ºF (230ºC) und 900ºF (480ºC). Dies führt dazu, dass die langsamere konvektive Abkühlung früher einsetzt und die Umwandlungsspannungen abgebaut werden können, die das Hauptproblem bei der schnellen Abkühlung mit Wasser darstellen. Öl ist daher in der Lage, komplizierte Formen und hochhärtbare Legierungen erfolgreich abzuschrecken.

Der Abschreckprozess

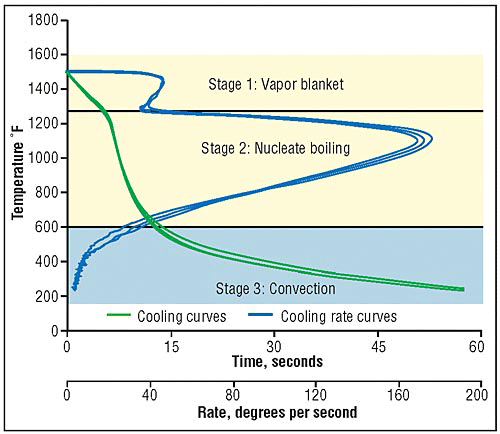

Wenn Wärmebehandlungsflüssigkeiten zum Abschrecken von Metallen verwendet werden, erfolgt die Abkühlung in drei verschiedenen Phasen: Filmsieden, Keimsieden und konvektiver Wärmeübergang.

Filmsieden

Das Filmsieden, auch als „Dampfdecke“ bekannt, erfolgt beim ersten Eintauchen. Durch den Kontakt zwischen der heißen Metalloberfläche und dem Abschreckmittel entsteht eine Dampfschicht (Leidenfrost-Phänomen), da mehr Wärme zugeführt als abgeführt wird. Die Stabilität der Dampfschicht und damit die Fähigkeit des Öls, Stahl zu härten, hängt von den Unregelmäßigkeiten der Metalloberfläche, den vorhandenen Oxiden, den oberflächenbenetzenden Zusätzen (die die Benetzung beschleunigen und die Schicht destabilisieren) und der molekularen Zusammensetzung des Abschrecköls (einschließlich des Vorhandenseins flüchtigerer Ölabbauprodukte) ab. Die Abkühlung in dieser Phase ist eine Funktion der Wärmeleitung durch die Dampfhülle und erfolgt relativ langsam, da die Dampfdecke als Isolator wirkt.

Kernsieden

Während das Teil abkühlt, bricht die Dampfdecke an einigen Stellen zusammen und es kommt zum Kernsieden (heftiges Sieden des Abschreckmittels). Der Wärmeübergang ist in dieser Phase am schnellsten, wobei die Wärmeübergangskoeffizienten manchmal um mehr als zwei Größenordnungen höher sind als beim Filmsieden, was weitgehend auf die Verdampfungswärme zurückzuführen ist. Der Siedepunkt des Abschreckmittels bestimmt den Abschluss dieses Stadiums. Die Punkte, an denen dieser Übergang stattfindet, und die Wärmeübertragungsrate in diesem Bereich hängen von der molekularen Gesamtzusammensetzung des Öls ab.

Konvektive Wärmeübertragung

Wenn das Teil unter den Siedepunkt des Abschreckmittels abgekühlt ist, erfolgt eine langsame Abkühlung durch Konvektion und Leitung (auch „flüssige“ Phase genannt). Die Abkühlungsgeschwindigkeit in dieser Phase ist langsam und hängt exponentiell von der Viskosität des Öls ab, die mit dem Grad der Ölzersetzung variiert. Die Wärmeübertragungsraten steigen bei niedrigeren Viskositäten und nehmen mit steigender Viskosität ab.

Abbildung 1 – Typische Abkühlungskurven und Abkühlungsratenkurven für neue Öle. Bildnachweis: Vac Aero International Inc.

Das ideale Abschreckmittel ist ein solches, das eine geringe oder gar keine Dampfphase, eine schnelle Keimsiedestufe und eine langsame Rate während der konvektiven Abkühlung aufweist. Die hohen anfänglichen Abkühlungsraten ermöglichen die Entwicklung der vollen Härte, indem das Metall schneller als die so genannte kritische Umwandlungsrate abgeschreckt und dann mit einer langsameren Rate abgekühlt wird. Dies ermöglicht einen Spannungsausgleich und reduziert Verzug und Rissbildung im Werkstück.

Dieses Video zeigt die Ölabschreckung von legiertem Stahl:

Videocredit: groves28

Ölauswahl

Bei der Auswahl von Abschreckölen müssen industrielle Einkäufer die Chemie, die Eigenschaften und die Merkmale der Flüssigkeit berücksichtigen, die für die Anwendung benötigt werden.

Chemie

Die Chemie des Abschreckmediums ist die wichtigste Überlegung bei der Auswahl der besten Flüssigkeit für die Anwendung.

- Hartöle sind nicht emulgierbare Produkte, die bei der Bearbeitung in unverdünnter Form verwendet werden. Sie bestehen aus Grundmineral- oder Erdöl und enthalten oft polare Schmierstoffe wie Fette, Pflanzenöle und Ester sowie Hochdruckadditive wie Chlor, Schwefel und Phosphor. Gerade Öle bieten die beste Schmierung und die schlechtesten Kühleigenschaften unter den Abschreckflüssigkeiten. Sie sind im Allgemeinen auch am wirtschaftlichsten.

- Wasserlösliche und Emulsionsflüssigkeiten sind stark verdünnte Öle, die auch als Flüssigkeiten mit hohem Wassergehalt (HWCF) bezeichnet werden. Wasserlösliche Ölflüssigkeiten bilden eine Emulsion, wenn sie mit Wasser gemischt werden. Das Konzentrat besteht aus einem Basismineralöl und Emulgatoren, die zur Bildung einer stabilen Emulsion beitragen. Diese Flüssigkeiten werden in verdünnter Form mit Konzentrationen von 3 % bis 10 % verwendet und bieten gute Schmierungs- und Wärmeübertragungseigenschaften. Sie sind in der Industrie weit verbreitet und die preiswerteste aller Abschreckflüssigkeiten. Wasserlösliche Flüssigkeiten werden als Wasser-Öl-Emulsionen oder Öl-Wasser-Emulsionen verwendet. Wasser-in-Öl-Emulsionen weisen eine kontinuierliche Ölphase auf und verfügen über hervorragende Schmierungs- und Reibungsreduzierungseigenschaften (z. B. bei der Metallumformung und beim Ziehen). Öl-Wasser-Emulsionen bestehen aus Öltröpfchen in einer kontinuierlichen Wasserphase und haben bessere Kühleigenschaften (z. B. Kühlschmierstoffe für die Metallbearbeitung und das Schleifen).

- Synthetische oder halbsynthetische Flüssigkeiten oder Fette basieren auf synthetischen Verbindungen wie Silikon, Polyglykol, Estern, Diestern, Fluorchlorkohlenwasserstoffen (FCKW) und Mischungen aus synthetischen Flüssigkeiten und Wasser. Sie enthalten keine Erdöl- oder Mineralölbasis, sondern werden aus organischen und anorganischen Alkaliverbindungen mit Korrosionsschutzadditiven formuliert. Synthetische Flüssigkeiten werden im Allgemeinen in verdünnter Form mit Konzentrationen zwischen 3 % und 10 % verwendet. Sie bieten oft die beste Kühlleistung unter allen Wärmebehandlungsflüssigkeiten. Einige synthetische Flüssigkeiten, wie z. B. Phosphatester, reagieren mit Farbe, Rohrgewindeverbindungen und elektrischen Isolierungen oder lösen diese auf. Halbsynthetische Flüssigkeiten sind im Wesentlichen eine Kombination aus synthetischen und löslichen Erdöl- oder Mineralölflüssigkeiten. Die Eigenschaften, Kosten und Wärmeübertragungsleistung halbsynthetischer Flüssigkeiten liegen zwischen denen synthetischer und löslicher Ölflüssigkeiten.

- Mikrodispersionsöle enthalten eine Dispersion von Festschmierstoffpartikeln wie PTFE (Teflon®), Graphit und Molybdändisulfid oder Bornitrid in einer Mineral-, Erdöl- oder synthetischen Ölbasis. Teflon® ist ein eingetragenes Warenzeichen von DuPont.

Eigenschaften

Eigenschaften zur Beschreibung von Wärmebehandlungsflüssigkeiten können entweder als primär oder sekundär klassifiziert werden.

Primär

Primäre Eigenschaften sind solche, die die Leistung der Flüssigkeit beschreiben. Dazu gehören die Abkühlgeschwindigkeit, die Wärmeleitfähigkeit, die Viskosität, der Wassergehalt und die Schlammbildung.

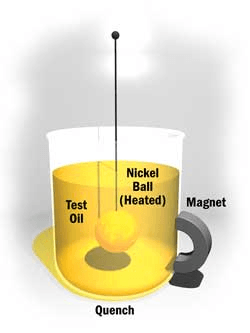

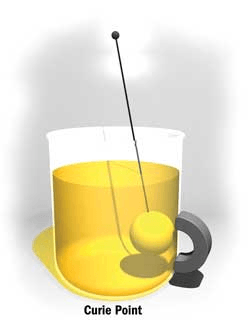

- Abkühlgeschwindigkeit – die Geschwindigkeit, mit der eine Abschreckflüssigkeit ein Werkstück abkühlen kann. Diese Angabe wird entweder als Verhältnis im Vergleich zu Wasser oder als Zahl auf der Grundlage des GM-Quenchometer-Tests angegeben. The GM test (also called the „nickel ball“ test) measures how long it takes for a nickel ball to be cooled to the point at which it becomes magnetic. The figure below gives an example of the setup for such a test.

Figure 2 – GM quenchometer test apparatus. Image credit: Machinery Lubrication

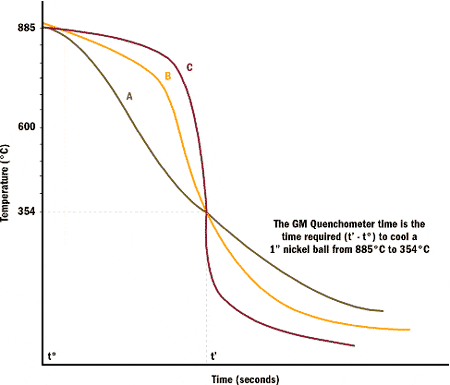

This property does not give any information about the cooling pathway, however (as demonstrated in figure 3); it merely gives the time required to cool to a certain temperature.

Figure 3 – Cooling curves for 3 different quenching oils with the same GM results. Image Credit: Machinery Lubrication

- Thermal conductivity – the measure of a fluid’s ability to transfer heat. Abschreckflüssigkeiten mit höherer Wärmeleitfähigkeit kühlen Metalle schneller ab als solche mit niedriger Wärmeleitfähigkeit.

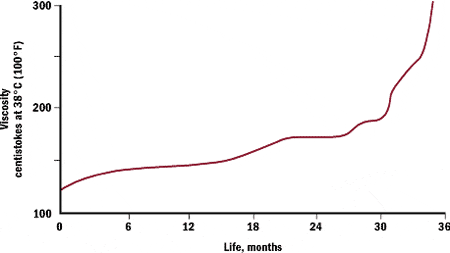

- Viskosität – die Dicke einer Flüssigkeit, die üblicherweise in Centistokes (cSt) gemessen wird. Die Wärmeübertragung während der konvektiven Phase hängt exponentiell von der Viskosität des Öls ab, die mit dem Grad der Ölzersetzung variiert. Die Zersetzung des Öls (Bildung von Schlamm und Verlackung) führt zunächst zu einer Verringerung der Ölviskosität, gefolgt von einem kontinuierlichen Anstieg der Viskosität, wenn der Abbau fortschreitet. Die Wärmeübertragungsraten steigen bei niedrigeren Viskositäten und sinken bei steigender Viskosität. Abbildung 4 zeigt die Veränderung der Viskosität im Laufe der Zeit.

Abbildung 3 – Viskosität eines Temperieröls in Abhängigkeit von der Zeit. Bildnachweis: Machinery Lubrication

- Wassergehalt – die Menge des Wassers in der Abschreckflüssigkeit. Da Wasser nicht mit Öl verträglich ist und andere physikalische Eigenschaften wie Viskosität und Siedepunkt besitzt, führt es zu einem Anstieg der Temperaturgradienten und kann zu weichen Stellen, ungleichmäßiger Härte oder Flecken auf dem Werkstück führen. Wenn mit Wasser verunreinigtes Öl erhitzt wird, kann ein knisterndes Geräusch zu hören sein; dies ist die Grundlage für einen qualitativen Feldtest auf Wasser im Abschrecköl. Viele automatische Feuchtemessgeräte messen typischerweise bis zu 0,5 Prozent, was für den zulässigen Feuchtigkeitsgehalt von Abschreckölen (in der Regel weniger als 0,1 Prozent) unzureichend ist.

Auswahltipp: Abschrecköle erfordern in der Regel einen Feuchtigkeitsgehalt von unter 0,1 Prozent. Beachten Sie, dass viele automatische Feuchtigkeitsdetektoren nur bis zu 0,5 Prozent messen.

- Schlammgehalt – die Menge an Schlamm und Lack in der Abschreckflüssigkeit als Ergebnis des thermischen und oxidativen Abbaus. Diese Nebenprodukte lagern sich beim Abschrecken typischerweise nicht gleichmäßig an der Metalloberfläche an, was zu ungleichmäßiger Wärmeübertragung, erhöhten Temperaturgradienten, Rissbildung und Verformung führt. Schlamm kann auch Filter verstopfen und Wärmetauscheroberflächen verschmutzen, was zu Überhitzung, übermäßiger Schaumbildung und Bränden führen kann. Die relative Menge des Schlamms im Quenchöl kann durch die Ausscheidungszahl quantifiziert werden. Diese Zahl kann verwendet werden, um die verbleibende Lebensdauer von gebrauchtem Öl abzuschätzen, indem man sie mit den Werten in neuem Öl vergleicht.

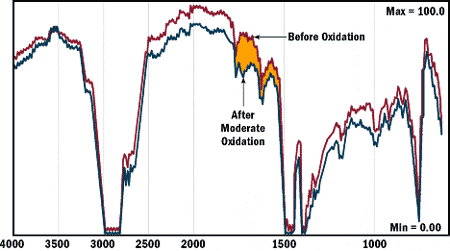

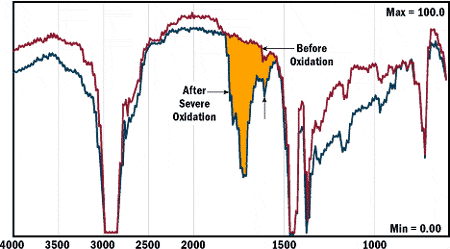

Diese Bilder zeigen die Unterschiede in den analytischen Spektren von neuem und degradiertem Öl:

Abbildung 4A – IR-Spektren eines neuen und eines mäßig degradierten Quenchöls. Bildnachweis: Machinery Lubrication

Abbildung 4B – IR-Spektrum eines neuen gegenüber einem stark degradierten Quenchöl. Bildnachweis: Machinery Lubrication

Sekundäre Eigenschaften

Sekundäre Eigenschaften sind diejenigen, die die Betriebsparameter einer Flüssigkeit beschreiben. Dazu gehören die Betriebstemperatur, der Stockpunkt und der Flammpunkt.

- Betriebstemperatur – der normale Temperaturbereich, für den die Flüssigkeit ausgelegt ist, oder die maximale Temperatur des Materials, das die Flüssigkeit sicher oder effektiv kühlen kann.

- Stockpunkt – die niedrigste Temperatur, bei der Flüssigkeit oder Öl fließt. Der Pourpoint liegt in der Regel 15°F bis 20°F unter der niedrigsten Endtemperatur des Systems, um Pumpenschäden durch Kavitation zu vermeiden.

- Flammpunkt – die Temperatur, bei der die Flüssigkeit genügend Dämpfe erzeugt, um in der Luft nahe der Oberfläche ein zündfähiges Gemisch zu bilden. Je niedriger der Flammpunkt ist, desto leichter lässt sich das Material entzünden. Betriebstemperaturen und -verfahren müssen zusammen mit dem Flammpunkt eines Öls berücksichtigt werden, um einen sicheren Abschreckprozess zu gewährleisten.

Auswahltipp: Der Mindestflammpunkt eines Öls sollte unter normalen Betriebsbedingungen 90°C (160°F) über der Temperatur des verwendeten Öls liegen.

Merkmale

Abschrecköle und Wärmebehandlungsflüssigkeiten können eine Reihe von zusätzlichen Merkmalen aufweisen, die ihre Vielseitigkeit und Funktionalität erhöhen. Dazu gehören biologisch abbaubare, schaumarme und wasserverdrängende Eigenschaften.

- Biologisch abbaubar – Flüssigkeiten sind so konzipiert oder geeignet, dass sie sich bei Freisetzung in die Umwelt zersetzen oder in harmlose Chemikalien zerfallen. Dies ist nützlich für großvolumige Operationen, bei denen die Entsorgungskosten für abgebaute Öle sonst sehr hoch sein könnten.

- Schaumarm – Flüssigkeiten erzeugen keinen oder nur geringe Mengen Schaum. Die schaumfreien Eigenschaften werden durch die Verwendung von Additiven erreicht, die eingeschlossene Luft herauslösen. Leckagen, durch die Luft in ein System eindringt, können aufgrund von Kavitation zu Pumpenschäden führen. Schaumbildung kann auch die Kühlfähigkeit und das Volumenmodul (oder die Steifigkeit) der Flüssigkeit verringern.

- Wasserverdrängung – Flüssigkeiten haben die Fähigkeit, Wasser von einer Oberfläche zu verdrängen, basierend auf den Benetzungs- oder Oberflächenenergieeigenschaften. Flüssigkeiten mit niedriger Oberflächenenergie oder Grenzflächenspannung im Vergleich zu Wasser fließen unter dem Wasser oder der Feuchtigkeit auf einer Oberfläche.