Uleiurile de călire și fluidele de tratament termic sunt concepute pentru răcirea rapidă sau controlată a oțelului sau a altor metale ca parte a unui proces de călire, revenire sau a unui alt proces de tratament termic. Uleiul de călire are două funcții principale. Acesta facilitează călirea oțelului prin controlul transferului de căldură în timpul călirii și îmbunătățește umezirea oțelului în timpul călirii pentru a minimiza formarea de gradienți termici și de transformare nedorite care pot duce la creșterea deformării și a fisurării.

Uleiurile de călire și fluidele de tratament termic sunt concepute pentru răcirea rapidă sau controlată a oțelului sau a altor metale ca parte a unui proces de călire, revenire sau a unui alt proces de tratament termic. Uleiul de călire are două funcții principale. Acesta facilitează călirea oțelului prin controlul transferului de căldură în timpul călirii și îmbunătățește umezirea oțelului în timpul călirii pentru a minimiza formarea de gradienți termici și de transformare nedorite care pot duce la creșterea deformării și a fisurării.

Uleiul are un avantaj major față de apă datorită intervalului său de fierbere mai mare. Un ulei tipic are un interval de fierbere între 230ºC (450ºF) și 480ºC (900ºF). Acest lucru face ca etapa mai lentă de răcire prin convecție să înceapă mai devreme, permițând eliberarea tensiunilor de transformare, care reprezintă principala problemă în cazul răcirii rapide cu apă. Prin urmare, uleiul este capabil să stingă cu succes formele complicate și aliajele cu duritate ridicată.

Procesul de stingere

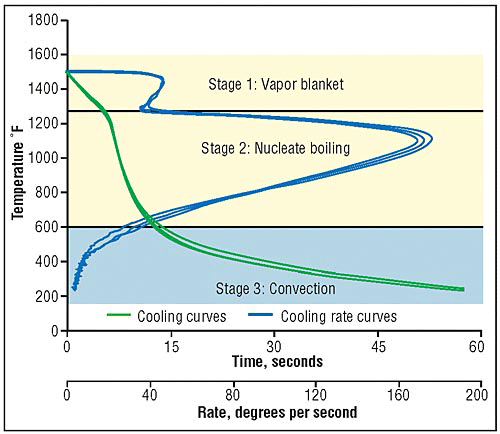

Când fluidele de tratament termic sunt utilizate pentru stingerea metalelor, răcirea are loc în trei etape distincte: fierberea peliculei, fierberea nucleară și transferul de căldură prin convecție.

Fierberea peliculei

Fierberea peliculei, cunoscută și ca etapa de „pătură de vapori”, are loc la imersia inițială. Contactul dintre suprafața fierbinte a metalului și agentul de călire creează un strat de vapori (cunoscut sub numele de fenomenul Leidenfrost) datorită faptului că aportul de căldură este mai mare decât cel care este antrenat. Stabilitatea stratului de vapori și, prin urmare, capacitatea uleiului de a căli oțelul, depinde de neregularitățile suprafeței metalului, de oxizii prezenți, de aditivii de umezire a suprafeței (care accelerează umezirea și destabilizează stratul) și de compoziția moleculară a uleiului de stingere (inclusiv de prezența unor subproduse de degradare a uleiului mai volatile). Răcirea în această etapă este o funcție de conducție prin învelișul de vapori și este relativ lentă, deoarece pătura de vapori acționează ca un izolator.

Fierbere nucleară

Pe măsură ce piesa se răcește, pătura de vapori se prăbușește în anumite puncte și rezultă fierberea nucleară (fierbere violentă a agentului de călire). Transferul de căldură este cel mai rapid în această etapă, cu coeficienți de transfer de căldură uneori cu peste două ordine de mărime mai mari decât în timpul fierberii peliculei, în mare parte din cauza căldurii de vaporizare. Punctul de fierbere al agentului de călire determină încheierea acestei etape. Punctele în care are loc această tranziție și rata transferului de căldură în această regiune depind de compoziția moleculară globală a uleiului.

Transferul de căldură prin convecție

Când piesa s-a răcit sub punctul de fierbere al agentului de călire, are loc o răcire lentă prin convecție și conducție (denumită și etapa „lichidă”). Viteza de răcire în această etapă este lentă și depinde exponențial de vâscozitatea uleiului, care variază în funcție de gradul de descompunere a uleiului. Ratele de transfer de căldură cresc cu vâscozități mai mici și scad odată cu creșterea vâscozității.

Figura 1 – Curbe tipice de răcire și curbe de viteză de răcire pentru uleiuri noi. Credit de imagine: Vac Aero International Inc.

Curentul ideal de călire este unul care prezintă o etapă de vapori mică sau deloc, o etapă de fierbere nucleată rapidă și o rată lentă în timpul răcirii prin convecție. Ratele inițiale ridicate de răcire permit dezvoltarea durității depline prin stingerea mai rapidă decât așa-numita rată de transformare critică și apoi răcirea la o rată mai lentă pe măsură ce metalul continuă să se răcească. Acest lucru permite egalizarea tensiunilor, reducând deformarea și fisurarea piesei de prelucrat.

Acest videoclip prezintă călirea în ulei a oțelului aliat:

Credit video: groves28

Selecția uleiului

Când selectează uleiurile de călire, cumpărătorii industriali vor trebui să ia în considerare chimia, proprietățile și caracteristicile fluidului care sunt necesare pentru aplicație.

Chimie

Chimia mediului de călire este principalul considerent în selectarea celui mai bun fluid pentru aplicație.

- Uleiurile simple sunt produse neemulsionabile utilizate în operațiile de prelucrare în formă nediluată. Ele sunt compuse din uleiuri minerale sau petroliere de bază și conțin adesea lubrifianți polari, cum ar fi grăsimi, uleiuri vegetale și esteri, precum și aditivi de presiune extremă, cum ar fi clorul, sulful și fosforul. Uleiurile simple oferă cea mai bună lubrifiere și cele mai slabe caracteristici de răcire dintre fluidele de stingere. De asemenea, acestea sunt, în general, cele mai economice.

- Fluidele solubile în apă și fluidele în emulsie sunt uleiuri foarte diluate, cunoscute și sub denumirea de fluide cu conținut ridicat de apă (HWCF). Fluidele petroliere solubile formează o emulsie atunci când sunt amestecate cu apă. Concentratul este alcătuit dintr-un ulei mineral de bază și emulgatori pentru a ajuta la producerea unei emulsii stabile. Aceste fluide sunt utilizate sub formă diluată, cu concentrații cuprinse între 3% și 10%, și oferă performanțe bune de lubrifiere și transfer termic. Ele sunt utilizate pe scară largă în industrie și sunt cele mai puțin costisitoare dintre toate fluidele de stingere. Fluidele solubile în apă sunt utilizate sub formă de emulsii apă-ulei sau emulsii ulei-apă. Emulsiile apă în ulei au o fază continuă de ulei și calități superioare de lubrifiere și de reducere a frecării (de exemplu, formarea și tragerea metalelor). Emulsiile ulei-apă constau din picături de ulei într-o fază continuă de apă și au caracteristici de răcire mai bune (de exemplu, lichide de tăiere a metalelor și lichide de răcire pentru rectificare).

- Fluidele sau unsorile sintetice sau semisintetice se bazează pe compuși sintetici precum siliconul, poliglicolul, esterii, diesterii, clorofluorocarburile (CFC),și amestecuri de fluide sintetice și apă. Fluidele sintetice tind să aibă cea mai mare rezistență la foc și cel mai mare cost.Acestea nu conțin o bază de petrol sau ulei mineral, dar sunt în schimb formulate din compuși alcalini organici și anorganici cu aditivi pentru inhibarea coroziunii. Fluidele sintetice sunt utilizate în general sub formă diluată, cu concentrații cuprinse între 3% și 10%. Ele oferă adesea cea mai bună performanță de răcire dintre toate fluidele de tratament termic. Unele sintetice, cum ar fi esterii de fosfat, reacționează sau dizolvă vopseaua, compușii pentru filetarea țevilor și izolația electrică. Fluidele semisintetice sunt, în esență, o combinație de fluide sintetice și fluide solubile din petrol sau uleiuri minerale. Caracteristicile, costul și performanțele de transfer termic ale fluidelor semisintetice se situează între cele ale fluidelor sintetice și cele ale fluidelor petroliere solubile.

- Uleiurile cu microdispersie conțin o dispersie de particule solide de lubrifiant, cum ar fi PTFE (Teflon®), grafit și disulfură de molibden sau nitrură de bor într-o bază de ulei mineral, petrolier sau sintetic. Teflon® este o marcă înregistrată a DuPont.

Proprietăți

Proprietățile pentru descrierea fluidelor de tratare termică pot fi clasificate ca fiind primare sau secundare.

Primare

Proprietățile primare sunt cele care descriu performanța fluidului. Acestea includ rata de răcire, conductivitatea termică, vâscozitatea, conținutul de apă și formarea de nămol.

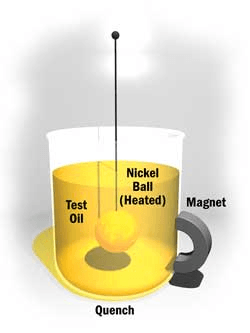

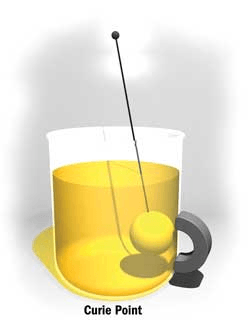

- Rată de răcire/viteza de stingere – rata la care un fluid de stingere poate răci o piesă. Această specificație este dată fie ca un raport în comparație cu apa, fie ca un număr bazat pe testul GM quenchometer. The GM test (also called the „nickel ball” test) measures how long it takes for a nickel ball to be cooled to the point at which it becomes magnetic. The figure below gives an example of the setup for such a test.

Figure 2 – GM quenchometer test apparatus. Image credit: Machinery Lubrication

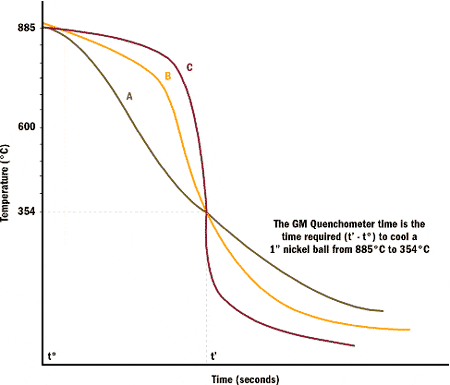

This property does not give any information about the cooling pathway, however (as demonstrated in figure 3); it merely gives the time required to cool to a certain temperature.

Figure 3 – Cooling curves for 3 different quenching oils with the same GM results. Image Credit: Machinery Lubrication

- Thermal conductivity – the measure of a fluid’s ability to transfer heat. Fluidele de stingere cu o conductivitate termică mai mare vor răci metalele mai repede decât cele cu o conductivitate termică scăzută.

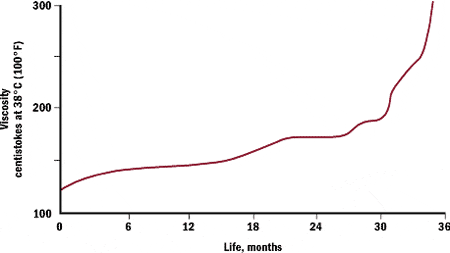

- Vâscozitate – grosimea unui fluid, măsurată de obicei în centistokes (cSt). Transferul de căldură în timpul etapei de convecție depinde exponențial de vâscozitatea uleiului, care va varia în funcție de gradul de descompunere a uleiului. Descompunerea uleiului (formarea de nămol și lac) va duce inițial la o reducere a vâscozității uleiului, urmată de o creștere continuă a vâscozității pe măsură ce degradarea continuă. Ratele de transfer de căldură cresc cu vâscozități mai mici și scad odată cu creșterea vâscozității. Figura 4 prezintă variația vâscozității în timp.

Figura 3 – Vâscozitatea unui ulei de marmorizare în funcție de timp. Image Credit: Machinery Lubrication

- Conținutul de apă – cantitatea de apă din lichidul de călire. Apa, deoarece nu este compatibilă cu uleiul și posedă proprietăți fizice diferite, cum ar fi vâscozitatea și punctul de fierbere, va provoca creșteri ale gradienților termici și poate cauza pete moi, duritate neuniformă sau pete pe piesa de prelucrat. Atunci când uleiul contaminat cu apă este încălzit, se poate auzi un sunet de pocnitură; baza unui test calitativ pe teren pentru apă în uleiul de stingere. Multe detectoare automate de umiditate măsoară de obicei până la 0,5 la sută, ceea ce este inadecvat pentru nivelurile de conținut de umiditate permise pentru uleiurile de stingere (de obicei mai puțin de 0,1 la sută).

Sfat de selecție: Uleiurile de stingere necesită de obicei niveluri de conținut de umiditate sub 0,1 la sută. Rețineți că multe detectoare automate de umiditate măsoară doar până la 0,5 la sută

- Conținut de nămol – cantitatea de nămol și lac din fluidul de stingere ca urmare a degradării termice și oxidative. De obicei, aceste subproduse nu se adsorb în mod uniform pe suprafața metalului în timp ce acesta este stins, ceea ce duce la un transfer de căldură neuniform, la creșterea gradienților termici, la crăpare și la deformare. Nămolul poate, de asemenea, să blocheze filtrele și să murdărească suprafețele schimbătoarelor de căldură, provocând supraîncălzire, spumare excesivă și incendii. Cantitatea relativă de nămol din uleiul de stingere poate fi cuantificată prin indicele de precipitare. Acest număr poate fi folosit pentru a estima durata de viață rămasă a uleiului uzat, comparându-l cu nivelurile din uleiul nou.

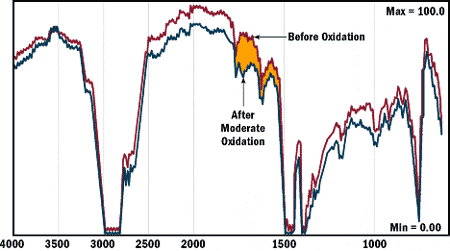

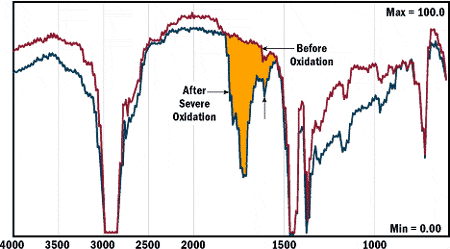

Aceste imagini arată diferențele dintre spectrele analitice ale uleiurilor noi și cele degradate:

Figura 4A – Spectrele IR ale unui ulei de chihlimbar nou vs. un ulei de chihlimbar moderat degradat. Credit imagine: Machinery Lubrication

Figura 4B – Spectre IR ale unui ulei de stingere nou vs. ulei de stingere puternic degradat. Credit imagine: Machinery Lubrication

Proprietăți secundare

Proprietățile secundare sunt cele care descriu parametrii de funcționare ai unui fluid. Acestea includ temperatura de funcționare, punctul de curgere și punctul de inflamabilitate.

- Temperatura de funcționare – intervalul normal de temperaturi pentru care este proiectat fluidul sau temperatura maximă a materialului pe care fluidul îl poate răci în mod sigur sau eficient.

- Punctul de curgere – cea mai joasă temperatură la care fluidul sau uleiul curge. Punctul de curgere este de obicei cu 15°F până la 20°F sub cea mai joasă temperatură de utilizare finală a sistemului pentru a preveni deteriorarea pompei prin cavitație.

- Punct de aprindere – temperatura la care fluidul produce vapori suficienți pentru a forma un amestec inflamabil în aerul din apropierea suprafeței. Cu cât punctul de inflamabilitate este mai mic, cu atât este mai ușor de aprins materialul. Temperaturile și procedurile de operare trebuie luate în considerare împreună cu punctul de inflamabilitate al unui ulei pentru a asigura un proces de stingere sigur.

Sfat de selecție: Punctul de inflamabilitate minim al unui ulei, în condiții normale de operare, ar trebui să fie de 90°C (160°F) peste temperatura uleiului utilizat.

Caracteristici

Uleiurile de stingere și fluidele de tratament termic pot include o serie de caracteristici suplimentare care adaugă versatilitate și funcționalitate. Printre acestea se numără caracteristicile biodegradabile, cu conținut scăzut de spumă și de deplasare a apei.

- Biodegradabile – fluidele sunt concepute sau adecvate pentru a se descompune sau a se descompune în substanțe chimice inofensive atunci când sunt eliberate în mediul înconjurător. Acest lucru este util pentru operațiunile cu volume mari, în cazul în care costurile de eliminare a uleiurilor degradate ar putea fi altfel foarte ridicate.

- Spumă redusă – fluidele nu produc spumă sau produc doar cantități mici de spumă. Caracteristicile fără spumă sunt obținute prin utilizarea de aditivi care despart aerul antrenat. Scurgerile care introduc aer într-un sistem pot provoca deteriorarea pompei din cauza cavitației. De asemenea, formarea de spumă poate reduce capacitatea de răcire și modulul de volum (sau rigiditatea) al fluidului.

- Deplasarea apei – fluidele au capacitatea de a deplasa apa de pe o suprafață pe baza caracteristicilor de umezire sau a energiei de suprafață. Fluidele cu energie superficială sau tensiune interfacială scăzută în comparație cu apa vor curge sub apa sau umiditatea de pe o suprafață.

.