L’olio da tempra e i fluidi per il trattamento termico sono progettati per il raffreddamento rapido o controllato dell’acciaio o di altri metalli come parte di un processo di tempra, rinvenimento o altro trattamento termico. L’olio da tempra ha due funzioni principali. Facilita la tempra dell’acciaio controllando il trasferimento di calore durante la tempra, e migliora la bagnatura dell’acciaio durante la tempra per minimizzare la formazione di gradienti termici e di trasformazione indesiderati che possono portare ad un aumento della distorsione e della rottura.

L’olio da tempra e i fluidi per il trattamento termico sono progettati per il raffreddamento rapido o controllato dell’acciaio o di altri metalli come parte di un processo di tempra, rinvenimento o altro trattamento termico. L’olio da tempra ha due funzioni principali. Facilita la tempra dell’acciaio controllando il trasferimento di calore durante la tempra, e migliora la bagnatura dell’acciaio durante la tempra per minimizzare la formazione di gradienti termici e di trasformazione indesiderati che possono portare ad un aumento della distorsione e della rottura.

L’olio ha un vantaggio importante rispetto all’acqua grazie al suo intervallo di ebollizione più alto. Un olio tipico ha un intervallo di ebollizione tra 450ºF (230ºC) e 900ºF (480ºC). Questo fa sì che la fase di raffreddamento convettivo più lenta inizi prima, permettendo il rilascio delle tensioni di trasformazione che è il problema principale con il raffreddamento rapido ad acqua. L’olio è quindi in grado di temprare con successo forme intricate e leghe ad alta durezza.

Il processo di tempra

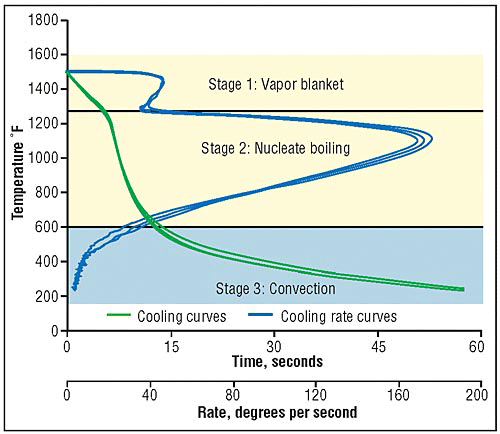

Quando i fluidi di trattamento termico sono usati per temprare i metalli, il raffreddamento avviene in tre fasi distinte: ebollizione del film, ebollizione nucleata e trasferimento di calore convettivo.

Ebollizione del film

L’ebollizione del film, nota anche come fase di “coperta di vapore”, avviene all’immersione iniziale. Il contatto tra la superficie metallica calda e il quenchant crea uno strato di vapore (noto come fenomeno di Leidenfrost) dovuto al fatto che l’apporto di calore è maggiore di quello che viene portato via. La stabilità dello strato di vapore, e quindi la capacità dell’olio di indurire l’acciaio, dipende dalle irregolarità della superficie del metallo, dagli ossidi presenti, dagli additivi bagnanti la superficie (che accelerano la bagnatura e destabilizzano lo strato), e dalla composizione molecolare dell’olio di tempra (compresa la presenza di sottoprodotti di degradazione dell’olio più volatili). Il raffreddamento in questa fase è una funzione della conduzione attraverso l’involucro di vapore ed è relativamente lento poiché la coperta di vapore funge da isolante.

Ebollizione nucleata

Quando il pezzo si raffredda, la coperta di vapore collassa in alcuni punti e si verifica l’ebollizione nucleata (ebollizione violenta del quenchant). Il trasferimento di calore è il più veloce durante questa fase, con coefficienti di trasferimento di calore a volte più alti di due ordini di grandezza rispetto all’ebollizione del film, in gran parte a causa del calore di vaporizzazione. Il punto di ebollizione del quenchant determina la conclusione di questa fase. I punti in cui avviene questa transizione e il tasso di trasferimento di calore in questa regione dipendono dalla composizione molecolare complessiva dell’olio.

Trasferimento di calore convettivo

Quando il pezzo si è raffreddato sotto il punto di ebollizione del quenchant, si verifica un lento raffreddamento per convezione e conduzione (chiamato anche stadio “liquido”). La velocità di raffreddamento durante questa fase è lenta e dipende esponenzialmente dalla viscosità dell’olio, che varia con il grado di decomposizione dell’olio. Le velocità di trasferimento del calore aumentano con le viscosità più basse e diminuiscono con l’aumentare della viscosità.

Figura 1 – Curve di raffreddamento tipiche e curve di velocità di raffreddamento per oli nuovi. Image credit: Vac Aero International Inc.

Il quenchant ideale è quello che presenta uno stadio di vapore scarso o assente, uno stadio di ebollizione rapida nucleata e un tasso lento durante il raffreddamento convettivo. Gli alti tassi di raffreddamento iniziali permettono lo sviluppo di una durezza completa spegnendo più velocemente del cosiddetto tasso critico di trasformazione e poi raffreddando ad un tasso più lento mentre il metallo continua a raffreddarsi. Questo permette l’equalizzazione delle sollecitazioni, riducendo la distorsione e la rottura del pezzo.

Questo video mostra la tempra in olio dell’acciaio legato:

Video credit: groves28

Selezione dell’olio

Quando si selezionano gli oli da tempra, gli acquirenti industriali dovranno considerare la chimica, le proprietà e le caratteristiche del fluido che sono necessarie per l’applicazione.

Chimica

La chimica dei mezzi di estinzione è la considerazione principale nella selezione del fluido migliore per l’applicazione.

- Gli oli lisci sono prodotti non emulsionabili usati nelle operazioni di lavorazione in forma non diluita. Sono composti da oli minerali o di petrolio di base e spesso contengono lubrificanti polari come grassi, oli vegetali ed esteri, così come additivi per pressioni estreme come cloro, zolfo e fosforo. Gli oli lisci forniscono la migliore lubrificazione e le caratteristiche di raffreddamento più scarse tra i fluidi di tempra. Sono anche generalmente i più economici.

- I fluidi solubili in acqua e in emulsione sono oli altamente diluiti, noti anche come fluidi ad alto contenuto d’acqua (HWCF). I fluidi petroliferi solubili formano un’emulsione quando vengono mescolati con acqua. Il concentrato consiste di un olio minerale di base e di emulsionanti che aiutano a produrre un’emulsione stabile. Questi fluidi sono usati in forma diluita con concentrazioni che vanno dal 3% al 10%, e forniscono buone prestazioni di lubrificazione e trasferimento di calore. Sono ampiamente utilizzati nell’industria e sono i meno costosi tra tutti i fluidi di tempra. I fluidi solubili in acqua sono usati come emulsioni acqua-olio o emulsioni olio-acqua. Le emulsioni acqua-in-olio hanno una fase continua di olio e qualità superiori di lubrificazione e di riduzione dell’attrito (ad esempio, formatura e trafilatura dei metalli). Le emulsioni olio-acqua sono costituite da goccioline di olio in una fase continua di acqua e hanno migliori caratteristiche di raffreddamento (es. fluidi per il taglio dei metalli e refrigeranti per la rettifica).

- I fluidi o grassi sintetici o semi-sintetici sono basati su composti sintetici come silicone, poliglicole, esteri, diesteri, clorofluorocarburi (CFC), e miscele di fluidi sintetici e acqua. I fluidi sintetici tendono ad avere la più alta resistenza al fuoco e il costo più alto. Non contengono petrolio o olio minerale di base, ma sono invece formulati da composti alcalini organici e inorganici con additivi per l’inibizione della corrosione. I fluidi sintetici sono generalmente usati in forma diluita con concentrazioni che vanno dal 3% al 10%. Spesso forniscono le migliori prestazioni di raffreddamento tra tutti i fluidi di trattamento termico. Alcuni sintetici, come gli esteri fosforici, reagiscono o dissolvono la vernice, i composti di filettatura dei tubi e l’isolamento elettrico. I fluidi semi-sintetici sono essenzialmente una combinazione di fluidi sintetici e solubili di petrolio o di olio minerale. Le caratteristiche, il costo e le prestazioni di trasferimento del calore dei fluidi semisintetici si collocano tra quelle dei fluidi sintetici e di quelli a base di olio solubile.

- Gli oli a microdispersione contengono una dispersione di particelle solide di lubrificante come PTFE (Teflon®), grafite e bisolfuro di molibdeno o nitruro di boro in una base di olio minerale, petrolio o sintetico. Teflon® è un marchio registrato di DuPont.

Proprietà

Le proprietà per descrivere i fluidi di trattamento termico possono essere classificate come primarie o secondarie.

Primarie

Le proprietà primarie sono quelle che descrivono le prestazioni del fluido. Queste includono la velocità di raffreddamento, la conducibilità termica, la viscosità, il contenuto d’acqua e la formazione di fanghi.

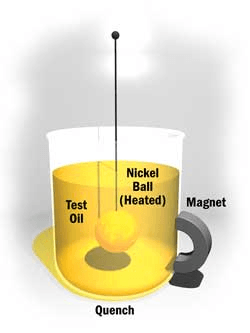

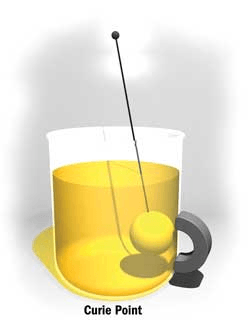

- Velocità di raffreddamento / quenching – la velocità con cui un fluido di quenching può raffreddare un pezzo. Questa specifica è data o come rapporto rispetto all’acqua o come numero basato sul test del quenchometro GM. The GM test (also called the “nickel ball” test) measures how long it takes for a nickel ball to be cooled to the point at which it becomes magnetic. The figure below gives an example of the setup for such a test.

Figure 2 – GM quenchometer test apparatus. Image credit: Machinery Lubrication

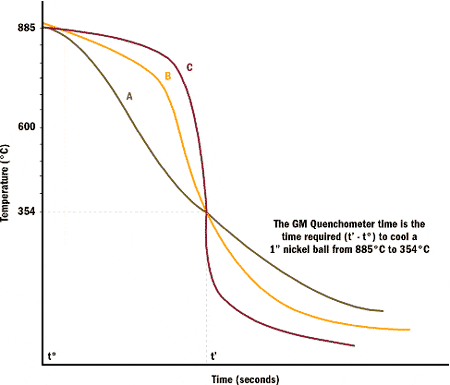

This property does not give any information about the cooling pathway, however (as demonstrated in figure 3); it merely gives the time required to cool to a certain temperature.

Figure 3 – Cooling curves for 3 different quenching oils with the same GM results. Image Credit: Machinery Lubrication

- Thermal conductivity – the measure of a fluid’s ability to transfer heat. I fluidi per il quenching con una conducibilità termica più alta raffreddano i metalli più velocemente di quelli con una bassa conducibilità termica.

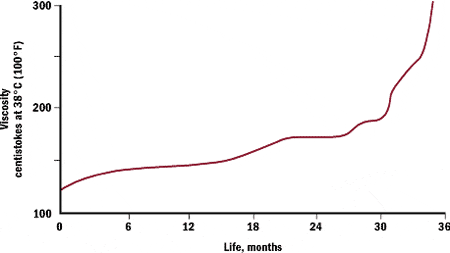

- Viscosità – lo spessore di un fluido, comunemente misurato in centistokes (cSt). Il trasferimento di calore durante la fase convettiva dipende esponenzialmente dalla viscosità dell’olio, che varierà con il grado di decomposizione dell’olio. La decomposizione dell’olio (formazione di fanghi e vernici) provocherà inizialmente una riduzione della viscosità dell’olio seguita da un continuo aumento della viscosità man mano che la degradazione continua. I tassi di trasferimento del calore aumentano con viscosità inferiori e diminuiscono con l’aumento della viscosità. La figura 4 mostra il cambiamento di viscosità nel tempo.

Figura 3 – Viscosità di un olio per martempering in funzione del tempo. Image Credit: Machinery Lubrication

- Contenuto di acqua – la quantità di acqua nel fluido di tempra. L’acqua, poiché non è compatibile con l’olio e possiede proprietà fisiche diverse come la viscosità e il punto di ebollizione, causerà aumenti dei gradienti termici e può causare punti morbidi, durezza irregolare o macchie sul pezzo. Quando l’olio contaminato dall’acqua viene riscaldato, si può sentire un crepitio; la base di un test qualitativo sul campo per l’acqua nell’olio da spegnimento. Molti rilevatori automatici di umidità in genere misurano solo lo 0,5 per cento, che è inadeguato per i livelli di contenuto di umidità consentiti per gli oli da spegnimento (in genere meno dello 0,1 per cento).

Suggerimento per la selezione: gli oli da spegnimento in genere richiedono livelli di contenuto di umidità inferiori allo 0,1 per cento. Tenete presente che molti rilevatori automatici di umidità misurano solo lo 0,5%.

- Contenuto di fango – la quantità di fango e vernice nel fluido di tempra come risultato della degradazione termica e ossidativa. Questi sottoprodotti tipicamente non si adsorbono uniformemente sulla superficie del metallo durante la tempra, con conseguente trasferimento di calore non uniforme, aumento dei gradienti termici, crepe e distorsioni. I fanghi possono anche intasare i filtri e sporcare le superfici degli scambiatori di calore, causando surriscaldamento, eccessiva formazione di schiuma e incendi. La quantità relativa di fango nell’olio di raffreddamento può essere quantificata dal numero di precipitazione. Questo numero può essere usato per stimare la vita residua dell’olio usato confrontandolo con i livelli nell’olio nuovo.

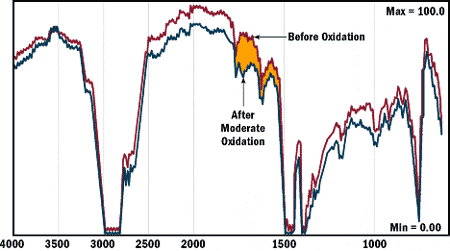

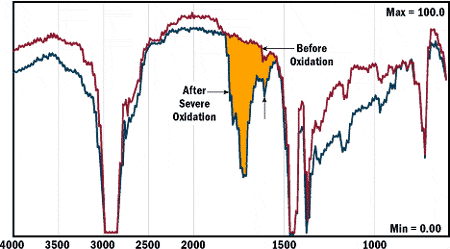

Queste immagini mostrano le differenze negli spettri analitici degli oli nuovi e degradati:

Figura 4A – Spettri IR di un olio da tempra nuovo vs. moderatamente degradato. Image credit: Machinery Lubrication

Figura 4B – Spettri IR di un olio per quench nuovo e uno gravemente degradato. Image credit: Machinery Lubrication

Secondarie

Le proprietà secondarie sono quelle che descrivono i parametri operativi di un fluido. Includono la temperatura operativa, il punto di scorrimento e il punto di infiammabilità.

- Temperatura operativa – la gamma normale di temperature per cui il fluido è progettato, o la temperatura massima del materiale che il fluido può raffreddare in modo sicuro o efficace.

- Punto di scorrimento – la temperatura più bassa alla quale il fluido o l’olio scorre. Il punto di scorrimento è tipicamente da 15°F a 20°F al di sotto della più bassa temperatura di utilizzo finale del sistema per prevenire danni alla pompa dovuti alla cavitazione.

- Punto di infiammabilità – la temperatura alla quale il fluido produce vapori sufficienti a formare una miscela infiammabile in aria vicino alla superficie. Più basso è il punto di infiammabilità, più facile è l’accensione del materiale. Le temperature e le procedure operative devono essere considerate insieme al punto di infiammabilità di un olio per garantire un processo di estinzione sicuro.

Consiglio di selezione: Il punto di infiammabilità minimo di un olio, in condizioni operative normali, dovrebbe essere 90°C (160°F) sopra la temperatura dell’olio utilizzato.

Caratteristiche

Gli oli per estinzione e i fluidi per il trattamento termico possono includere una serie di caratteristiche aggiuntive che aggiungono versatilità e funzionalità. Tra queste ci sono le caratteristiche di biodegradabilità, bassa formazione di schiuma e spostamento d’acqua.

- Biodegradabili – i fluidi sono progettati o adatti a decomporsi o a scomporsi in sostanze chimiche innocue quando vengono rilasciati nell’ambiente. Questo è utile per operazioni ad alto volume dove i costi di smaltimento degli oli degradati potrebbero altrimenti essere molto alti.

- Bassa formazione di schiuma – i fluidi non producono schiuma o ne producono solo piccole quantità. Le caratteristiche di non schiumosità sono ottenute attraverso l’uso di additivi che rompono l’aria trascinata. Le perdite che introducono aria in un sistema possono causare danni alla pompa a causa della cavitazione. La formazione di schiuma può anche ridurre la capacità di raffreddamento e il modulo di massa (o rigidità) del fluido.

- Spostamento dell’acqua – i fluidi hanno la capacità di spostare l’acqua da una superficie in base alle caratteristiche di bagnatura o energia superficiale. I fluidi con bassa energia superficiale o tensione interfacciale rispetto all’acqua scorreranno sotto l’acqua o l’umidità su una superficie.