Het metaalelement aluminium is het op twee na meest voorkomende element in de aardkorst en maakt 8% uit van de bodem en het gesteente van de planeet (zuurstof en silicium maken respectievelijk 47% en 28% uit). In de natuur komt aluminium alleen voor in chemische verbindingen met andere elementen zoals zwavel, silicium en zuurstof. Zuiver, metallisch aluminium kan alleen economisch worden geproduceerd uit aluminiumoxide-erts.

Metallisch aluminium heeft vele eigenschappen die het nuttig maken in een breed scala van toepassingen. Het is licht van gewicht, sterk, niet-magnetisch en niet giftig. Het geleidt warmte en elektriciteit en reflecteert warmte en licht. Het is sterk maar gemakkelijk bewerkbaar, en het behoudt zijn sterkte bij extreme koude zonder broos te worden. Het oppervlak van aluminium oxideert snel en vormt zo een onzichtbare barrière tegen corrosie. Bovendien kan aluminium gemakkelijk en op economische wijze worden gerecycleerd tot nieuwe producten.

Achtergrond

Aluminiumverbindingen zijn al duizenden jaren nuttig gebleken. Rond 5000 v. Chr. maakten Perzische pottenbakkers hun sterkste potten van klei waarin aluminiumoxide was verwerkt. De oude Egyptenaren en Babyloniërs gebruikten aluminiumverbindingen in textielverven, cosmetica en medicijnen. Het duurde echter tot het begin van de negentiende eeuw voordat aluminium als een element werd geïdentificeerd en als een zuiver metaal werd geïsoleerd. De moeilijkheid om aluminium uit zijn natuurlijke verbindingen te extraheren hield het metaal jarenlang zeldzaam; een halve eeuw na de ontdekking was het nog steeds even zeldzaam en waardevol als zilver.

In 1886 ontwikkelden twee 22-jarige wetenschappers onafhankelijk van elkaar een smeltproces dat de economische massaproductie van aluminium mogelijk maakte. Dit proces, dat bekend staat als het Hall-Heroult proces, genoemd naar de Amerikaanse en Franse uitvinders, is vandaag de dag nog steeds de belangrijkste methode voor de productie van aluminium. Het Bayer-proces voor het raffineren van aluminiumerts, in 1888 ontwikkeld door een Oostenrijkse chemicus, heeft ook aanzienlijk bijgedragen tot de economische massaproductie van aluminium.

In 1884 werd in de Verenigde Staten 60 kg aluminium geproduceerd, dat voor ongeveer dezelfde prijs werd verkocht als zilver. In 1995 produceerden Amerikaanse fabrieken 7,8 miljard lb (3,6 miljoen metrische ton) aluminium, en de prijs van zilver was vijfenzeventig keer zo veel als de prijs van aluminium.

Grondstoffen

Aluminiumverbindingen komen voor in alle soorten klei, maar het erts dat het meest bruikbaar is voor de productie van zuiver aluminium is bauxiet. Bauxiet bestaat voor 45-60% uit aluminiumoxide, samen met diverse onzuiverheden zoals zand, ijzer en andere metalen. Hoewel sommige bauxietafzettingen hard gesteente zijn, bestaan de meeste uit betrekkelijk zacht zand dat gemakkelijk in dagbouwmijnen kan worden afgegraven. Australië produceert meer dan een derde van de bauxietvoorraad in de wereld. Er is ongeveer 2 kg bauxiet nodig om 0,5 kg aluminium te produceren.

Bijtende soda (natriumhydroxide) wordt gebruikt om de aluminiumverbindingen in het bauxiet op te lossen en te scheiden van de onzuiverheden. Afhankelijk van de samenstelling van het bauxieterts kunnen relatief kleine hoeveelheden andere chemicaliën worden gebruikt bij de winning

van aluminium. Zetmeel, kalk, en natriumsulfide zijn enkele voorbeelden.

Kryoliet, een chemische verbinding bestaande uit natrium, aluminium en fluor, wordt gebruikt als elektrolyt (stroomgeleidend medium) bij het smelten. Natuurlijk voorkomend kryoliet werd ooit in Groenland gedolven, maar de verbinding wordt nu synthetisch geproduceerd voor gebruik bij de produktie van aluminium. Aluminiumfluoride wordt toegevoegd om het smeltpunt van de elektrolytoplossing te verlagen.

Het andere belangrijke ingrediënt dat bij het smelten wordt gebruikt, is koolstof. Koolstofelektroden geleiden de elektrische stroom door de elektrolyt. Tijdens het smelten wordt een deel van de koolstof verbruikt doordat het zich met zuurstof verbindt tot kooldioxide. In feite wordt ongeveer een half pond (0,2 kg) koolstof gebruikt voor elk pond (2,2 kg) geproduceerd aluminium. Een deel van de koolstof die bij het smelten van aluminium wordt gebruikt, is een bijproduct van olieraffinage; extra koolstof wordt verkregen uit steenkool.

Omdat bij het smelten van aluminium een elektrische stroom door een gesmolten elektrolyt wordt geleid, zijn grote hoeveelheden elektrische energie nodig. Gemiddeld is voor de productie van 1 kg aluminium 15 kilowattuur (kWh) aan energie nodig. De kosten van elektriciteit maken ongeveer een derde uit van de kosten van het smelten van aluminium.

Het fabricageproces

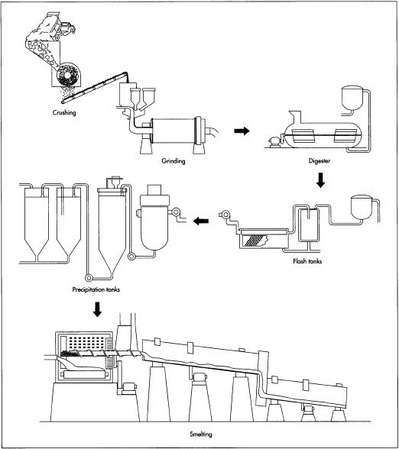

De fabricage van aluminium verloopt in twee fasen: het Bayer-proces waarbij het bauxieterts wordt geraffineerd om aluminiumoxide te verkrijgen, en het Hall-Heroult-proces waarbij het aluminiumoxide wordt gesmolten om zuiver aluminium te verkrijgen.

Het Bayer-proces

- 1 Eerst wordt het bauxieterts mechanisch verbrijzeld. Vervolgens wordt het gebroken erts gemengd met natronloog en in een maalmolen verwerkt tot een slurry (een waterige suspensie) die zeer fijne ertsdeeltjes bevat.

- 2 De slurry wordt in een vergister gepompt, een tank die als een snelkookpan fungeert. De slurry wordt verhit tot 230-520°F (110-270°C) onder een druk van 50 lb/in 2 (340 kPa). Deze omstandigheden worden gehandhaafd gedurende een periode die varieert van een half uur tot enkele uren. Extra bijtende soda kan worden toegevoegd om ervoor te zorgen dat alle aluminium bevattende verbindingen worden opgelost.

- 3 De hete slurry, die nu een natriumaluminaatoplossing is, gaat door een reeks flashtanks die de druk verminderen en warmte terugwinnen die in het raffinageproces kan worden hergebruikt.

- 4 De slurry wordt in een bezinktank gepompt. Terwijl de slurry in deze tank rust, bezinken de onzuiverheden die niet in de bijtende soda oplossen naar de bodem van het vat. Een fabrikant vergelijkt dit proces met het bezinken van fijn zand op de bodem van een glas suikerwater; de suiker bezinkt niet omdat hij in het water is opgelost, net zoals het aluminium in de bezinktank opgelost blijft in de bijtende soda. Het residu (dat “rode modder” wordt genoemd) dat zich op de bodem van de tank verzamelt, bestaat uit fijn zand, ijzeroxide, en oxiden van sporenelementen zoals titanium.

- 5 Nadat de onzuiverheden zijn neergeslagen, wordt de overblijvende vloeistof, die er enigszins uitziet als koffie, door een reeks doekfilters gepompt. Eventuele fijne deeltjes onzuiverheden die in de oplossing achterblijven, worden door de filters opgevangen. Dit materiaal wordt gewassen om aluminiumoxide en natriumhydroxide terug te winnen dat opnieuw kan worden gebruikt.

- 6 De gefilterde vloeistof wordt door een reeks van zes verdiepingen hoge precipitatietanks gepompt. Zaadkristallen van aluminiumoxidehydraat (aluminiumoxide gebonden aan watermoleculen) worden toegevoegd via de bovenkant van elke tank. De zaadkristallen groeien naarmate zij door de vloeistof bezinken en het opgeloste aluminiumoxide zich aan hen hecht.

- 7 De kristallen slaan neer (zakken naar de bodem van de tank) en worden verwijderd. Na het wassen worden ze overgebracht naar een oven voor calcinatie (verhitting om de watermoleculen die chemisch aan de aluminiumoxidemoleculen gebonden zijn, vrij te maken). Een schroeftransporteur brengt een continue stroom kristallen in een roterende, cilindervormige oven die gekanteld is zodat de zwaartekracht het materiaal er doorheen kan bewegen. Bij een temperatuur van 1.100°C (2.000°F) worden de watermoleculen verdreven, waardoor watervrije aluminiumoxidekristallen overblijven. Nadat de kristallen de oven hebben verlaten, gaan ze door een koeler.

Het Hall-Heroult proces

Het smelten van aluminiumoxide tot metallisch aluminium vindt plaats in een stalen vat dat een reductiepot wordt genoemd. De bodem van de kuip is bekleed met koolstof, dat fungeert als één elektrode (geleider van elektrische stroom) van het systeem. De tegenoverliggende elektroden bestaan uit een stel koolstofstaven die boven de pot zijn opgehangen; zij worden in een elektrolytoplossing neergelaten en ongeveer 3,8 cm boven het oppervlak van het gesmolten aluminium gehouden dat zich op de bodem van de pot verzamelt. Reductiepotten worden gerangschikt in rijen (potlines) bestaande uit 50-200 potten die in serie worden verbonden om een elektrisch circuit te vormen. Elke potlijn kan 66.000-110.000 ton (60.000-100.000 metrische ton) aluminium per jaar produceren. Een typische smelterij bestaat uit twee of drie potlijnen.

- 8 In de reductiepot worden aluminiumoxidekristallen opgelost in gesmolten kryoliet bij een temperatuur van 960-970° C (760-1 780° F) om een elektrolytoplossing te vormen die de elektriciteit van de koolstofstaven naar het met koolstof beklede bed van de pot zal geleiden. Een gelijkstroom (4-6 volt en 100.000-230.000 ampère) wordt door de oplossing geleid. De resulterende reactie verbreekt de bindingen tussen de aluminium- en zuurstofatomen in de aluminiumoxidemoleculen. De vrijgekomen zuurstof wordt aangetrokken door de koolstofstaven, waar het koolstofdioxide vormt. De vrijgekomen aluminiumatomen zakken als gesmolten metaal naar de bodem van de pan.

Het smeltproces is een continu proces, waarbij meer aluminiumoxide aan de kryolietoplossing wordt toegevoegd om de afgebroken verbinding te vervangen. Er wordt een constante elektrische stroom gehandhaafd. Warmte opgewekt door de stroom van elektriciteit aan de onderste elektrode houdt de inhoud van de pot in vloeibare toestand, maar een korst heeft de neiging zich te vormen boven op het gesmolten elektrolyt. Periodiek wordt de korst gebroken, zodat meer aluminiumoxide kan worden toegevoegd voor verwerking. Het zuivere gesmolten aluminium hoopt zich op de bodem van de pot op en wordt afgetapt. De potten zijn 24 uur per dag, zeven dagen per week in bedrijf.

9 Een smeltkroes wordt langs de potlijn naar beneden bewogen en verzamelt 4.000 kg gesmolten aluminium, dat 99,8% zuiver is. Het metaal wordt overgebracht naar een oven en dan gegoten (in mallen gegoten) als ingots. Een veel gebruikte techniek is het gieten van het gesmolten aluminium in een lange, horizontale mal. Terwijl het metaal door de mal beweegt, wordt de buitenkant afgekoeld met water, waardoor het aluminium stolt. De massieve schacht komt aan het uiteinde van de vorm naar buiten, waar hij op de juiste afstanden wordt doorgezaagd om blokken van de gewenste lengte te vormen. Evenals het smeltproces zelf, is ook dit gietproces continu.

Bijproducten/Afval

Aluminiumoxide, de tussenstof die bij het Bayer-proces ontstaat en die de grondstof vormt voor het Hall-Heroult-proces, is ook een nuttig eindproduct. Het is een witte, poedervormige stof met een consistentie die varieert van die van talkpoeder tot die van kristalsuiker. Het kan worden gebruikt in een breed scala van producten zoals wasmiddelen, tandpasta en fluorescerende gloeilampen. Het is een belangrijk ingrediënt in keramische materialen; zo wordt het bijvoorbeeld gebruikt om valse tanden, bougies en heldere keramische windschermen voor militaire vliegtuigen te maken. Het is een effectieve polijstpasta en wordt onder meer gebruikt om harde schijven van computers af te werken. Zijn chemische eigenschappen maken het doeltreffend in vele andere toepassingen, waaronder katalysatoren en explosieven. Het wordt zelfs gebruikt in raketbrandstof: 180.000 kg wordt verbruikt bij elke lancering van het ruimteveer. Ongeveer 10% van het elk jaar geproduceerde aluminiumoxide wordt gebruikt voor andere toepassingen dan het maken van aluminium.

Het grootste afvalproduct dat bij de bauxietraffinage ontstaat, is het residu (ertsafval) dat “rode modder” wordt genoemd. Een raffinaderij produceert ongeveer evenveel rode modder als aluminiumoxide (in termen van drooggewicht). Het bevat enkele nuttige stoffen, zoals ijzer, titanium, soda en aluminiumoxide, maar niemand is in staat geweest een economisch proces te ontwikkelen om deze terug te winnen. Afgezien van een kleine hoeveelheid rode modder die commercieel wordt gebruikt voor het kleuren van metselwerk, is dit echt een afvalproduct. De meeste raffinaderijen verzamelen de rode modder gewoon in een open vijver waarin een deel van het vocht kan verdampen; wanneer de modder voldoende is opgedroogd, wat enkele jaren kan duren, wordt het bedekt met vuil of vermengd met aarde.

Bij de ontleding van de koolstofelektroden tijdens het smeltproces ontstaan verschillende soorten afvalprodukten. Aluminiumfabrieken in de Verenigde Staten veroorzaken aanzienlijke hoeveelheden broeikasgassen, waarbij elk jaar ongeveer 5,5 miljoen ton (5 miljoen metrische ton) kooldioxide en 3.300 ton (3.000 metrische ton) perfluorkoolstoffen (verbindingen van koolstof en fluor) vrijkomen.

Ieder jaar wordt ongeveer 120.000 ton (110.000 metrische ton) SPL-materiaal (spent potlining) uit aluminiumreductiepotten verwijderd. SPL is door de Environmental Protection Agency (EPA) als gevaarlijk materiaal aangemerkt en vormt een groot afvalverwijderingsprobleem voor de industrie. In 1996 werd de eerste van een geplande reeks recyclingfabrieken geopend; deze fabrieken zetten SPL om in glasfrit, een tussenproduct waaruit glas en keramiek kan worden vervaardigd. Uiteindelijk wordt de gerecycleerde SPL verwerkt in producten als keramische tegels, glasvezels en asfaltgranulaat.

De toekomst

Nagenoeg alle aluminiumproducenten in de Verenigde Staten zijn lid van het Voluntary Aluminum Industrial Partnership (VAIP), een organisatie die nauw samenwerkt met de EPA om oplossingen te vinden voor de vervuilingsproblemen waarmee de industrie te kampen heeft. Een belangrijk aandachtspunt bij het onderzoek is de inspanning om een inert (chemisch inactief) elektrodemateriaal voor aluminiumreductiepotten te ontwikkelen. Een titanium-diboride-grafietverbinding is veelbelovend. Verwachte voordelen van de perfectionering van deze nieuwe technologie zijn onder meer de eliminatie van de uitstoot van broeikasgassen en een vermindering van het energieverbruik met 25% tijdens het smeltproces.

– Loretta Hall