Ingots worden vervaardigd door het afkoelen van een gesmolten vloeistof (bekend als de smelt) in een matrijs. De vervaardiging van ingots heeft verschillende doelen.

In de eerste plaats wordt de vorm zo ontworpen dat deze volledig stolt en een geschikte korrelstructuur vormt die nodig is voor latere verwerking, aangezien de structuur die wordt gevormd door het afkoelen van de smelt de fysische eigenschappen van het materiaal bepaalt.

Ten tweede worden de vorm en de grootte van de vorm zo ontworpen dat de ingot gemakkelijk kan worden verwerkt en verder stroomafwaarts kan worden verwerkt. Ten slotte wordt de vorm zo ontworpen dat er zo weinig mogelijk smelt verloren gaat en dat de ingot gemakkelijker kan worden uitgeworpen, omdat het verlies van smelt of ingot de productiekosten van de eindproducten verhoogt.

Er bestaan verschillende vormen voor de vorm, die kunnen worden gekozen afhankelijk van de fysische eigenschappen van de vloeibare smelt en het stolproces. De vormen kunnen van bovenaf, horizontaal of van onderaf worden gegoten en kunnen geribbeld of vlakwandig zijn. Het geribbelde ontwerp verhoogt de warmteoverdracht als gevolg van een groter contactoppervlak. De vormen kunnen massief zijn, zandgegoten (b.v. voor ruwijzer), of watergekoelde schalen, afhankelijk van de warmteoverdrachtseisen. Gietvormen voor gietvormen lopen taps toe om scheurvorming als gevolg van ongelijkmatige afkoeling te voorkomen. De vorming van scheuren of holten treedt op omdat de overgang van vloeibaar naar vast een daarmee gepaard gaande volumeverandering heeft bij een constante massa materiaal. De vorming van deze ingotdefecten kan de gegoten ingot onbruikbaar maken en moet eventueel opnieuw worden gesmolten, gerecycleerd of weggegooid.

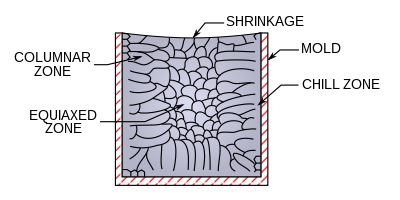

De fysieke structuur van een kristallijn materiaal wordt grotendeels bepaald door de wijze van afkoeling en neerslag van het gesmolten metaal. Tijdens het gietproces koelt het metaal dat in contact komt met de wanden van de ingot snel af en vormt ofwel een zuilvormige structuur of mogelijk een “afkoelingszone” van gelijkvormige dendrieten, afhankelijk van de vloeistof die wordt afgekoeld en de afkoelsnelheid van de gietvorm.

Voor een ingot die aan de bovenkant wordt gegoten, veroorzaken differentiële volume-effecten tijdens het afkoelen van de vloeistof in de gietvorm dat de bovenkant van de vloeistof zich terugtrekt, waardoor aan de bovenkant van de gietvorm een gebogen oppervlak achterblijft dat uiteindelijk uit de ingot moet worden bewerkt. Het afkoelingseffect van de matrijs creëert een oprukkend stolfront, dat verscheidene geassocieerde zones heeft: dichter bij de wand is er een vaste zone die warmte onttrekt aan de stollende smelt, voor legeringen kan er een “papperige” zone bestaan, die het resultaat is van vast-vloeistof evenwichtsgebieden in het fasediagram van de legering, en een vloeibare zone. De snelheid waarmee het front opschuift bepaalt de tijd die de dendrieten of kernen hebben om zich te vormen in het stolgebied. De breedte van de slijmerige zone in een legering kan worden geregeld door de warmte-overdrachtseigenschappen van de matrijs af te stellen of door de samenstelling van de vloeibare smeltlegering aan te passen.

Er bestaan ook methoden voor het continu gieten van ingots, waarbij een stationair stolfront wordt gevormd door de voortdurende afname van afgekoeld vast materiaal en de toevoeging van een gesmolten vloeistof aan het gietproces.

Bijna 70 procent van de aluminium ingots in de V.S. worden gegoten met behulp van het direct chill casting proces, dat het barsten vermindert. In totaal moet 5 procent van de ingots worden gesloopt vanwege spanningsscheuren en stuikvervorming.