Pierwiastek metaliczny aluminium jest trzecim najbardziej rozpowszechnionym pierwiastkiem w skorupie ziemskiej, stanowiącym 8% gleby i skał naszej planety (tlen i krzem stanowią odpowiednio 47% i 28%). W naturze aluminium występuje tylko w związkach chemicznych z innymi pierwiastkami, takimi jak siarka, krzem i tlen. Czyste, metaliczne aluminium może być ekonomicznie produkowane tylko z rudy tlenku glinu.

Metaliczne aluminium ma wiele właściwości, które czynią je użytecznym w szerokim zakresie zastosowań. Jest lekkie, mocne, niemagnetyczne i nietoksyczne. Przewodzi ciepło i elektryczność oraz odbija ciepło i światło. Jest mocne, ale łatwe w obróbce i zachowuje swoją wytrzymałość w ekstremalnie niskich temperaturach, nie stając się kruche. Powierzchnia aluminium szybko utlenia się tworząc niewidzialną barierę dla korozji. Ponadto, aluminium może być łatwo i ekonomicznie przetwarzane na nowe produkty.

Tło

Związki aluminium okazały się użyteczne przez tysiące lat. Około 5000 lat p.n.e. perscy garncarze wykonywali swoje najmocniejsze naczynia z gliny zawierającej tlenek aluminium. Starożytni Egipcjanie i Babilończycy stosowali związki aluminium w barwnikach do tkanin, kosmetykach i lekach. Jednak dopiero na początku XIX wieku aluminium zostało zidentyfikowane jako pierwiastek i wyizolowane jako czysty metal. Trudności w wydobyciu aluminium z jego naturalnych związków sprawiły, że przez wiele lat było ono rzadkim metalem, a pół wieku po jego odkryciu wciąż było równie rzadkie i cenne jak srebro.

W 1886 r. dwóch 22-letnich naukowców niezależnie opracowało proces wytopu, który umożliwił ekonomiczną produkcję aluminium na skalę masową. Proces ten, znany jako proces Hall-Heroult od nazwisk jego amerykańskich i francuskich wynalazców, jest do dziś podstawową metodą produkcji aluminium. Proces Bayera do rafinacji rudy aluminium, opracowany w 1888 r. przez austriackiego chemika, również znacząco przyczynił się do ekonomicznej, masowej produkcji aluminium.

W 1884 r. w Stanach Zjednoczonych wyprodukowano 125 funtów (60 kg) aluminium, które sprzedawano za mniej więcej taką samą cenę jednostkową jak srebro. W 1995 r. amerykańskie zakłady wyprodukowały 7,8 mld funtów (3,6 mln ton metrycznych) aluminium, a cena srebra była siedemdziesiąt pięć razy większa niż cena aluminium.

Surowce

Związki aluminium występują we wszystkich rodzajach gliny, ale rudą, która jest najbardziej przydatna do produkcji czystego aluminium jest boksyt. Boksyt składa się z 45-60% tlenku glinu, wraz z różnymi zanieczyszczeniami, takimi jak piasek, żelazo i inne metale. Chociaż niektóre złoża boksytów są twardą skałą, większość składa się z relatywnie miękkiego brudu, który jest łatwy do wydobycia w kopalniach odkrywkowych. Australia produkuje ponad jedną trzecią światowych zasobów boksytów. Potrzeba około 4 lb (2 kg) boksytu, aby wyprodukować 1 lb (0,5 kg) metalu aluminium.

Soda kaustyczna (wodorotlenek sodu) jest używana do rozpuszczania związków aluminium znajdujących się w boksytach, oddzielając je od zanieczyszczeń. W zależności od składu rudy boksytu, stosunkowo niewielkie ilości innych substancji chemicznych mogą być stosowane w ekstrakcji

aluminium. Skrobia, wapno i siarczek sodu to tylko niektóre przykłady.

Kriolit, związek chemiczny składający się z sodu, aluminium i fluoru, jest używany jako elektrolit (medium przewodzące prąd) w operacji wytapiania. Naturalnie występujący kriolit był niegdyś wydobywany na Grenlandii, ale obecnie związek ten jest wytwarzany syntetycznie w celu wykorzystania go w produkcji aluminium. Fluorek glinu jest dodawany w celu obniżenia temperatury topnienia roztworu elektrolitu.

Innym głównym składnikiem używanym w procesie wytapiania jest węgiel. Elektrody węglowe przenoszą prąd elektryczny przez elektrolit. Podczas wytopu część węgla jest zużywana, ponieważ łączy się on z tlenem, tworząc dwutlenek węgla. W rzeczywistości, około pół funta (0,2 kg) węgla jest zużywane na każdy funt (2,2 kg) wyprodukowanego aluminium. Część węgla używanego do wytopu aluminium jest produktem ubocznym rafinacji ropy naftowej; dodatkowy węgiel uzyskuje się z węgla.

Ponieważ wytapianie aluminium wymaga przepuszczania prądu elektrycznego przez stopiony elektrolit, wymaga to dużych ilości energii elektrycznej. Średnio, produkcja 1 kg aluminium wymaga 15 kilowatogodzin (kWh) energii. Koszt energii elektrycznej stanowi około jedną trzecią kosztu wytopu aluminium.

Proces produkcyjny

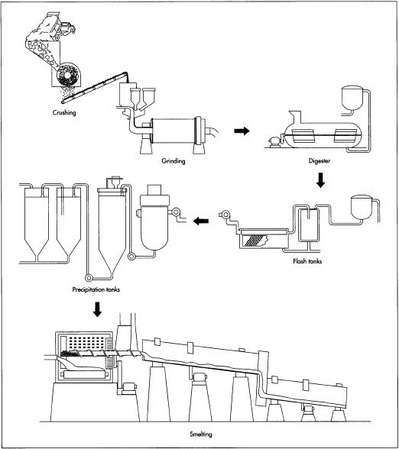

Produkcja aluminium jest realizowana w dwóch fazach: proces Bayera rafinacji rudy boksytu w celu uzyskania tlenku aluminium, oraz proces Halla-Heroulta wytapiania tlenku aluminium w celu uzyskania czystego aluminium.

Proces Bayera

- 1 Po pierwsze, ruda boksytu jest mechanicznie kruszona. Następnie kruszona ruda jest mieszana z sodą kaustyczną i przetwarzana w młynie do mielenia w celu uzyskania zawiesiny (wodnistej zawiesiny) zawierającej bardzo drobne cząstki rudy.

- 2 Gnojowica jest pompowana do komory fermentacyjnej, zbiornika, który działa jak szybkowar. Gnojowica jest podgrzewana do temperatury 230-520°F (110-270°C) pod ciśnieniem 50 lb/in 2 (340 kPa). Warunki te są utrzymywane przez czas od pół godziny do kilku godzin. Dodatkowa soda kaustyczna może być dodana w celu zapewnienia, że wszystkie związki zawierające aluminium są rozpuszczone.

- 3 Gorąca zawiesina, która jest teraz roztwór glinianu sodu, przechodzi przez serię zbiorników flash, które zmniejszają ciśnienie i odzyskać ciepło, które mogą być ponownie wykorzystane w procesie rafinacji.

- 4 Zawiesina jest pompowana do osadnika. Gdy zawiesina spoczywa w tym zbiorniku, zanieczyszczenia, które nie rozpuszczą się w sodzie kaustycznej, osiadają na dnie naczynia. Jeden z producentów porównuje ten proces do osadzania się drobnego piasku na dnie szklanki z wodą z cukrem; cukier nie osiada, ponieważ jest rozpuszczony w wodzie, tak jak aluminium w osadniku pozostaje rozpuszczone w sodzie kaustycznej. Pozostałość (zwana „czerwonym błotem”), która gromadzi się na dnie zbiornika składa się z drobnego piasku, tlenku żelaza i tlenków pierwiastków śladowych, takich jak tytan.

- 5 Po osadzeniu się zanieczyszczeń, pozostała ciecz, która przypomina nieco kawę, jest przepompowywana przez serię filtrów tkaninowych. Wszelkie drobne cząstki zanieczyszczeń, które pozostają w roztworze są zatrzymywane przez filtry. Materiał ten jest myty w celu odzyskania tlenku glinu i sody kaustycznej, które mogą być ponownie wykorzystane.

- 6 Przefiltrowana ciecz jest pompowana przez serię wysokich na sześć pięter zbiorników do wytrącania. Kryształy nasienne hydratu tlenku glinu (tlenek glinu połączony z cząsteczkami wody) są dodawane przez górną część każdego zbiornika. Kryształy nasion rosną, gdy osiadają w cieczy, a rozpuszczony tlenek glinu przyłącza się do nich.

- 7 Kryształy wytrącają się (osiadają na dnie zbiornika) i są usuwane. Po umyciu, są one przenoszone do pieca do kalcynacji (ogrzewanie w celu uwolnienia cząsteczek wody, które są chemicznie związane z cząsteczkami tlenku glinu). Przenośnik ślimakowy przenosi ciągły strumień kryształów do obracającego się, cylindrycznego pieca, który jest przechylony, aby umożliwić grawitacji przemieszczanie się materiału. Temperatura 2000° F (1100° C) usuwa cząsteczki wody, pozostawiając bezwodne (pozbawione wody) kryształy tlenku glinu. Po opuszczeniu pieca kryształy przechodzą przez chłodnicę.

Proces Halla-Heroulta

Wytapianie tlenku glinu w metaliczne aluminium odbywa się w stalowej kadzi zwanej kotłem redukcyjnym. Dno kadzi wyłożone jest węglem, który pełni rolę jednej elektrody (przewodnika prądu elektrycznego) układu. Przeciwległe elektrody składają się z zestawu prętów węglowych zawieszonych nad garnkiem; są one opuszczane do roztworu elektrolitu i utrzymywane około 1,5 cala (3,8 cm) nad powierzchnią roztopionego aluminium, które gromadzi się na dnie garnka. Garnki redukcyjne są ułożone w rzędy (potlines) składające się z 50-200 garnków, które są połączone szeregowo, aby utworzyć obwód elektryczny. Każda linia może wyprodukować 66.000-110.000 ton (60.000-100.000 ton metrycznych) aluminium rocznie. Typowy zakład hutniczy składa się z dwóch lub trzech linii produkcyjnych.

- 8 W kotle redukcyjnym, kryształy tlenku glinu są rozpuszczane w stopionym kriolicie w temperaturze 1,760-1,780° F (960-970° C) w celu utworzenia roztworu elektrolitu, który będzie przewodził elektryczność z prętów węglowych do wyłożonego węglem dna kotła. Przez roztwór przepuszcza się prąd stały (4-6 V i 100 000-230 000 amperów). W wyniku reakcji dochodzi do zerwania wiązań między atomami aluminium i tlenu w cząsteczkach tlenku glinu. Uwolniony tlen jest przyciągany do prętów węglowych, gdzie tworzy dwutlenek węgla. Uwolnione atomy aluminium opadają na dno garnka w postaci stopionego metalu.

Proces wytopu jest ciągły, do roztworu kriolitu dodaje się więcej tlenku glinu, aby zastąpić rozłożony związek. Utrzymywane jest stałe natężenie prądu elektrycznego. Ciepło wytwarzane przez przepływ prądu na dolnej elektrodzie utrzymuje zawartość naczynia w stanie ciekłym, ale na szczycie stopionego elektrolitu tworzy się skorupa. Okresowo, skorupa jest łamane, aby umożliwić więcej tlenku glinu, aby być dodawane do przetwarzania. Czyste stopione aluminium gromadzi się na dnie garnka i jest zasyfonowany. Garnki pracują przez 24 godziny na dobę, siedem dni w tygodniu.

- 9 Tygiel jest przesuwany w dół linii garnka, zbierając 9,000 lb (4,000 kg) stopionego aluminium, które jest 99,8% czyste. Metal jest przenoszony do pieca, a następnie odlewany (wlewany do form) w postaci wlewków. Jedną z popularnych technik jest wlewanie roztopionego aluminium do długiej, poziomej formy. Jak metal porusza się przez formę, na zewnątrz jest chłodzony wodą, powodując krzepnięcie aluminium. Stały wał wyłania się z dalekiego końca formy, gdzie jest piłowany w odpowiednich odstępach, aby utworzyć wlewki o pożądanej długości. Podobnie jak sam proces wytapiania, ten proces odlewania jest również ciągły.

Produkty uboczne/odpady

Aluminium, substancja pośrednia wytwarzana w procesie Bayera i stanowiąca surowiec dla procesu Halla-Heroulta, jest również użytecznym produktem końcowym. Jest to biała, sproszkowana substancja o konsystencji od talku do granulowanego cukru. Może być stosowany w szerokiej gamie produktów, takich jak detergenty do prania, pasta do zębów i żarówki fluorescencyjne. Jest ważnym składnikiem materiałów ceramicznych; na przykład, jest używany do produkcji sztucznych zębów, świec zapłonowych i przezroczystych szyb ceramicznych do samolotów wojskowych. Jako skuteczny środek polerujący, jest używany między innymi do wykańczania dysków twardych komputerów. Jego właściwości chemiczne sprawiają, że jest skuteczny w wielu innych zastosowaniach, w tym w katalizatorach i materiałach wybuchowych. Jest nawet używany w paliwie rakietowym – 400 000 funtów (180 000 kg) jest zużywane podczas każdego startu promu kosmicznego. Około 10% tlenku glinu produkowanego każdego roku jest wykorzystywane do zastosowań innych niż produkcja aluminium.

Największym odpadem powstającym przy rafinacji boksytu są odpady poflotacyjne (resztki rudy) zwane „czerwonym błotem”. Rafineria produkuje mniej więcej tyle samo czerwonego błota, co tlenku glinu (w przeliczeniu na suchą masę). Zawiera on pewne użyteczne substancje, takie jak żelazo, tytan, soda i tlenek glinu, ale nikt nie był w stanie opracować ekonomicznego procesu ich odzyskiwania. Poza niewielką ilością czerwonego błota, które jest używane komercyjnie do barwienia murów, jest to naprawdę produkt odpadowy. Większość rafinerii po prostu zbiera czerwone błoto w otwartym stawie, który pozwala na odparowanie części wilgoci; kiedy błoto wyschnie do wystarczająco stałej konsystencji, co może zająć kilka lat, zostaje pokryte ziemią lub zmieszane z glebą.

Kilka rodzajów produktów odpadowych powstaje w wyniku rozkładu elektrod węglowych podczas operacji wytapiania. Fabryki aluminium w Stanach Zjednoczonych wytwarzają znaczne ilości gazów cieplarnianych, generując około 5,5 miliona ton (5 milionów ton metrycznych) dwutlenku węgla i 3 300 ton (3 000 ton metrycznych) perfluorowęglowodorów (związków węgla i fluoru) każdego roku.

Około 120 000 ton (110 000 ton metrycznych) zużytego materiału potliningowego (SPL) jest usuwane z aluminiowych garnków redukcyjnych każdego roku. Wyznaczony jako materiał niebezpieczny przez Agencję Ochrony Środowiska (EPA), SPL stanowi poważny problem dla przemysłu w zakresie utylizacji. W 1996 roku otwarto pierwszy z planowanej serii zakładów recyklingu; zakłady te przetwarzają SPL na frytę szklaną, półprodukt, z którego można produkować szkło i ceramikę. Ostatecznie, SPL z recyklingu pojawia się w takich produktach jak płytki ceramiczne, włókna szklane i granulaty gontów asfaltowych.

Przyszłość

Prawie wszyscy producenci aluminium w Stanach Zjednoczonych są członkami Dobrowolnego Partnerstwa Przemysłowego Aluminium (VAIP), organizacji, która ściśle współpracuje z EPA w celu znalezienia rozwiązań problemów z zanieczyszczeniami, z którymi boryka się przemysł. Głównym przedmiotem badań są wysiłki zmierzające do opracowania obojętnego (nieaktywnego chemicznie) materiału elektrodowego dla garnków redukujących aluminium. Związek tytanu z diborkiem i grafitem jest bardzo obiecujący. Wśród korzyści, jakie przyniesie udoskonalenie tej nowej technologii, można wymienić eliminację emisji gazów cieplarnianych oraz zmniejszenie zużycia energii w procesie wytopu o 25%.

– Loretta Hall