Wlewki są wytwarzane przez chłodzenie stopionej cieczy (zwanej stopem) w formie. Wytwarzanie wlewków ma kilka celów.

Po pierwsze, forma jest zaprojektowana tak, aby całkowicie się zestaliła i utworzyła odpowiednią strukturę ziarnistą wymaganą do późniejszego przetwarzania, ponieważ struktura utworzona przez chłodzenie stopu kontroluje właściwości fizyczne materiału.

Po drugie, kształt i rozmiar formy jest zaprojektowany tak, aby umożliwić łatwą obsługę wlewka i dalsze przetwarzanie. Wreszcie, forma jest tak zaprojektowana, aby zminimalizować straty stopu i pomóc w wyrzuceniu wlewka, ponieważ utrata stopu lub wlewka zwiększa koszty produkcji wyrobów gotowych.

Istnieją różne konstrukcje form, które mogą być dobrane do właściwości fizycznych ciekłego stopu i procesu krzepnięcia. Formy mogą istnieć w górnej, poziomej lub bottom-up nalewania i mogą być ryflowane lub płaskie ściany. Konstrukcja ryflowana zwiększa wymianę ciepła dzięki większej powierzchni styku. Formy mogą być masywne, odlewane z piasku (np. do surówki) lub chłodzone wodą, w zależności od wymagań dotyczących wymiany ciepła. Formy do wlewków są zwężone, aby zapobiec powstawaniu pęknięć spowodowanych nierównomiernym chłodzeniem. Tworzenie się pęknięć lub pustek ma miejsce, ponieważ przejście z fazy ciekłej w stałą wiąże się ze zmianą objętości przy stałej masie materiału. Powstanie tych wad wlewka może spowodować, że odlany wlewek stanie się bezużyteczny i będzie musiał być ponownie przetopiony, poddany recyklingowi lub wyrzucony.

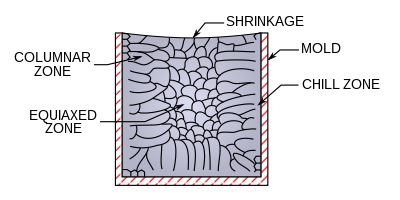

Struktura fizyczna materiału krystalicznego jest w dużym stopniu zdeterminowana przez metodę chłodzenia i wytrącania stopionego metalu. Podczas procesu wylewania, metal mający kontakt ze ściankami wlewka gwałtownie stygnie i tworzy strukturę kolumnową lub ewentualnie „strefę chłodzenia” równoramiennych dendrytów, w zależności od chłodzonej cieczy i szybkości chłodzenia formy.

W przypadku wlewka zalewanego od góry, gdy ciecz stygnie w formie, różnicowe efekty objętościowe powodują, że górna część cieczy obniża się, pozostawiając zakrzywioną powierzchnię na górze formy, która może być ostatecznie wymagana do obróbki mechanicznej wlewka. Efekt chłodzenia formy tworzy postępujący front krzepnięcia, który ma kilka powiązanych ze sobą stref, bliżej ścianki znajduje się strefa stała, która pobiera ciepło z krzepnącego stopu, dla stopów może istnieć strefa „mięsista”, która jest wynikiem obszarów równowagi ciało stałe-ciecz w diagramie fazowym stopu, oraz region ciekły. Szybkość przesuwania się frontu kontroluje czas, w którym dendryty lub jądra muszą się utworzyć w obszarze krzepnięcia. Szerokość strefy muskularnej w stopie może być kontrolowana przez dostosowanie właściwości przenoszenia ciepła formy lub dostosowanie składu stopu ciekłego.

Istnieją również metody ciągłego odlewania wlewków, w których stacjonarny front krzepnięcia jest tworzony przez ciągłe pobieranie schłodzonego materiału stałego i dodawanie stopionej cieczy do procesu odlewania.

Około 70 procent wlewków aluminiowych w USA jest odlewanych w procesie bezpośredniego chłodzenia, co ogranicza pękanie. W sumie 5 procent wlewków musi być złomowanych z powodu pęknięć wywołanych naprężeniami i odkształceń czołowych.