Ślimaki aluminium wewnątrz Twojego silnika żyją w ognistym piekle. Przy pełnym gazie i 6000 obr/min, tłok w silniku benzynowym jest poddawany działaniu prawie 10 ton siły co 0,02 sekundy, ponieważ powtarzające się eksplozje rozgrzewają metal do temperatury ponad 600 stopni Fahrenheita.

W dzisiejszych czasach ten cylindryczny Hades jest gorętszy i bardziej intensywny niż kiedykolwiek wcześniej, a sytuacja tłoków może się jeszcze pogorszyć. W miarę jak producenci samochodów gonią za wyższą wydajnością, producenci tłoków przygotowują się na przyszłość, w której najmocniejsze wolnossące silniki benzynowe będą produkować 175 koni mechanicznych na litr, w porównaniu do 130 obecnie. Wraz z turbodoładowaniem i zwiększoną mocą pojawiają się jeszcze trudniejsze warunki. W ciągu ostatniej dekady temperatura pracy tłoków wzrosła o 120 stopni, a szczytowe ciśnienie w cylindrze wzrosło z 1500 psi do 2200.

Tłok opowiada historię silnika, w którym się znajduje. Korona może ujawnić otwór, liczbę zaworów i to, czy paliwo jest bezpośrednio wtryskiwane do cylindra, czy nie. Jednak konstrukcja i technologia tłoka może również wiele powiedzieć o szerszych trendach i wyzwaniach stojących przed przemysłem samochodowym. Jak mówi maksyma: „Jak idzie samochód, tak idzie silnik, a jak idzie silnik, tak idzie tłok”. W pogoni za zwiększeniem oszczędności paliwa i obniżeniem emisji, producenci samochodów żądają lżejszych tłoków o mniejszym tarciu, które będą w stanie wytrzymać trudniejsze warunki pracy. To właśnie te trzy kwestie – trwałość, tarcie i masa – pochłaniają dni pracy dostawców tłoków.

W wielu aspektach rozwój silników benzynowych podąża ścieżką wytyczoną przez diesle 15 lat temu. Aby zrekompensować 50-procentowy wzrost szczytowego ciśnienia w cylindrze, niektóre tłoki aluminiowe mają teraz żelazną lub stalową wkładkę, która podtrzymuje górny pierścień. Najgorętsze silniki benzynowe będą wkrótce wymagały galerii chłodzącej lub zamkniętego kanału na spodzie korony, który jest bardziej skuteczny w usuwaniu ciepła niż dzisiejsza metoda polegająca po prostu na spryskiwaniu spodu tłoka olejem. Spryskiwacze wstrzeliwują olej do małego otworu na denku tłoka, który zasila galerię. Ta pozornie prosta technologia nie jest jednak łatwa w produkcji. Stworzenie pustego przejścia oznacza odlanie tłoka jako dwóch części i połączenie ich za pomocą tarcia lub spawania laserowego.

Tłoki odpowiadają za co najmniej 60 procent tarcia w silniku, a ulepszenia w tym zakresie mają bezpośredni wpływ na zużycie paliwa. Zmniejszające tarcie łaty z żywicy impregnowanej grafitem, nanoszone metodą sitodruku na panewki, są obecnie niemal powszechne. Dostawca tłoków, firma Federal-Mogul, eksperymentuje ze stożkową powierzchnią czołową pierścienia olejowego, która umożliwia zmniejszenie naprężenia pierścienia bez zwiększania zużycia oleju. Niższe tarcie pierścienia może odblokować aż 0,15 KM na cylinder.

Autorzy są również głodni nowych wykończeń zmniejszających tarcie pomiędzy częściami, które ocierają się lub obracają o siebie. Twarda i śliska powłoka diamentopodobna, czyli DLC, jest obiecująca dla tulei cylindrowych, pierścieni tłokowych i sworzni przegubu, gdzie może wyeliminować potrzebę stosowania łożysk pomiędzy sworzniem a korbowodem. Ale to jest drogie i ma niewiele zastosowań w dzisiejszych samochodach.

„Często dyskutuje się o DLC, ale to, czy trafią one do samochodów produkcyjnych, jest znakiem zapytania”, mówi Joachim Wagenblast, starszy dyrektor ds. rozwoju produktu w Mahle, niemiecki dostawca części samochodowych.

Rozbudowane modelowanie komputerowe i bardziej precyzyjne metody produkcji umożliwiają również bardziej skomplikowane kształty. Oprócz miseczek, kopułek i wgłębień zaworów potrzebnych do uzyskania luzu i określonego stopnia sprężania, asymetryczne spódnice posiadają mniejszy, sztywniejszy obszar po stronie oporowej tłoka, aby zmniejszyć tarcie i koncentrację naprężeń. Odwróć tłok, a zobaczysz zwężające się ścianki o grubości niewiele większej niż 0,1 cala. Cieńsze ścianki wymagają ściślejszej kontroli tolerancji, które są już mierzone w mikronach, czyli tysięcznych częściach milimetra.

Cieńsze ściany wymagają również lepszego zrozumienia rozszerzalności cieplnej obiektu, który czasami musi się rozgrzać od temperatury poniżej zera do kilkuset stopni w ciągu kilku sekund. Metal w Twoim silniku nie rozszerza się równomiernie w miarę nagrzewania, więc optymalizacja tolerancji wymaga doświadczenia w projektowaniu i możliwości precyzyjnej obróbki, aby stworzyć niewielkie niewspółśrodkowości w częściach.

„Nic, co robimy, nie jest proste ani okrągłe celowo”, mówi Keri Westbrooke, dyrektor ds. inżynierii i technologii w Federal-Mogul. „Zawsze wprowadzamy jakąś kompensację.”

Tłoki do silników Diesla przechodzą własną ewolucję, ponieważ szczytowe ciśnienie w cylindrze rośnie w kierunku 3600 psi. Mahle i Federal-Mogul przewidują przejście z tłoków odlewanych z aluminium na tłoki kute ze stali. Stal jest gęstsza niż aluminium, ale trzykrotnie mocniejsza, co prowadzi do tłoka, który jest bardziej odporny na wyższe ciśnienia i temperatury bez zwiększania wagi.

Stal umożliwia znaczącą zmianę geometrii poprzez skrócenie wysokości ściskania tłoka, zdefiniowanej jako odległość od środka sworznia przegubu do szczytu denka. Obszar ten stanowi 80 procent masy tłoka, więc krótszy oznacza lżejszy. Co ważne, niższa wysokość sprężania nie tylko zmniejsza tłoki. Pozwala również na zastosowanie krótszego i lżejszego bloku silnika, ponieważ wysokość pokładu jest zredukowana.

Mahle produkuje stalowe tłoki do wiodących zastosowań turbodoładowanych silników wysokoprężnych, takich jak czterokrotny zwycięzca wyścigu Le Mans, Audi R18 TDI i silnik LMP2 Skyactiv-D Mazdy. Jeszcze w tym roku firma rozpocznie wysyłkę swoich pierwszych stalowych tłoków do lekkiego produkcyjnego silnika wysokoprężnego, 1,5-litrowego czterocylindrowego silnika Renault.

Trwałe znaczenie silnika spalinowego wynika z ciągłej ewolucji jego komponentów. Tłoki nie są seksowne. Nie są tak modne jak bateria litowo-jonowa, tak skomplikowane jak dwusprzęgłowa skrzynia biegów czy tak interesujące jak mechanizm różnicowy sterowany momentem obrotowym. Jednak po ponad stu latach postępu w motoryzacji, tłoki tłokowe nadal wytwarzają większość mocy, która nas porusza.

Ferrari F136

Applications: Ferrari 458 Italia (shown), 458 Spider

Engine Type: DOHC V-8

Displacement: 274 cu in, 4497 cc

Specific Output: 125.0 hp/l

Max engine speed: 9000 rpm

Bore: 3.70 in

Weight: 2.1 lb

Ford Fox

Applications: Ford Fiesta (shown), Focus

Engine Type: turbocharged DOHC inline-three

Displacement: 61 cu in, 999 cc

Specific Output: 123.1 hp/l

Max engine speed: 6500 rpm

Bore: 2.83 in

Weight: 1.5 lb

Cummins ISB 6.7

Applications: Ram Heavy Duty (shown)

Engine Type: turbocharged pushrod diesel inline-six

Displacement: 408 cu in, 6690 cc

Specific Output: 55.3 hp/l

Max engine speed: 3200 rpm

Bore: 4.21 in

Weight: 8.9 lb

Ford Coyote

Applications: Ford F-150, Mustang (shown)

Engine Type: DOHC V-8

Displacement: 302 cu in, 4951 cc

Specific Output: up to 84.8 hp/l

Max engine speed: 7000 rpm

Bore: 3.63 in

Weight: 2.4 lb

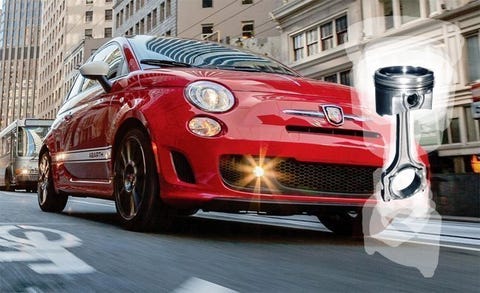

Fiat Fire 1.4L Turbo

Applications: Dodge Dart; Fiat 500 Abarth (shown), 500L, 500 Turbo

Engine Type: turbocharged SOHC inline-four

Displacement: 83 cu in, 1368 cc

Specific Output: up to 117.0 hp/l

Max engine speed: 6500 rpm

Bore: 2.83 in

Weight: 1.5 lb

Cummins ISX15

Applications: heavy-duty trucks (International Prostar shown)

Engine Type: turbocharged SOHC diesel inline-six

Displacement: 912 cu in, 14,948 cc

Specific Output: up to 40.1 hp/l

Max engine speed: 2000 rpm

Bore: 5.39 in

Weight: 26.4 lb

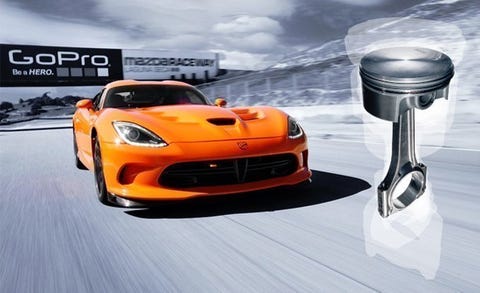

Chrysler LA-Series Magnum V-10

Applications: Dodge Viper (shown)

Engine Type: pushrod V-10

Displacement: 512 cu in, 8382 cc

Specific Output: 76.4 hp/l

Max engine speed: 6400 rpm

Bore: 4.06 in

Weight: 2.8 lb

Ford EcoBoost 3.5L

Applications: Ford Expedition, Explorer Sport, F-150 (shown), Taurus SHO, Transit; Lincoln MKS, MKT, Navigator

Engine Type: twin-turbocharged DOHC V-6

Displacement: 213 cu in, 3496 cc

Specific Output: up to 105.8 hp/l

Max engine speed: 6500 rpm

Bore: 3.64 in

Weight: 2.6 lb

Toyota 2AR-FE

Applications: Scion tC (shown); Toyota Camry, RAV4

Engine Type: DOHC inline-four

Displacement: 152 cu in, 2494 cc

Specific Output: up to 72.2 hp/l

Max engine speed: 6500 rpm

Bore: 3.54 in

Weight: 2.5 lb

Stihl MS441 Chain Saw

Applications: MS441 C-M Magnum chain saw (shown), MS441 C-MQ Magnum chain saw

Engine Type: two-stroke single-cylinder

Displacement: 4 cu in, 71 cc

Specific Output: 79.7 hp/l

Max engine speed: 13,500 rpm

Bore: 1.97 in

Weight: 0.4 lb

Chrysler Hellcat 6.2L

Applications: Dodge Challenger SRT Hellcat

Engine Type: supercharged pushrod V-8

Displacement: 376 cu in, 6166 cc

Specific Output: 114.7 hp/l

Max engine speed: 6200 rpm

Bore: 4.09 in

Weight: 3.0 lb

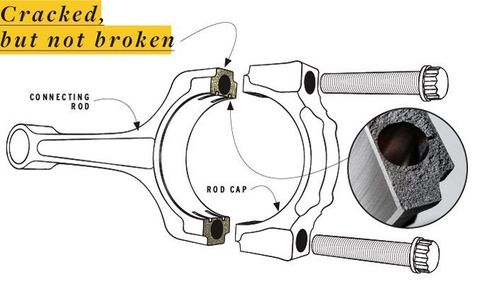

As the workload for pistons increases, so do the demands on connecting rods. Higher combustion pressures translate to greater stresses on the sticks linking the pistons to the crank. Z rzadkimi wyjątkami egzotycznych kawałków tytanu, korbowody są zazwyczaj albo wykonane ze sproszkowanej stali, sprasowanej i podgrzanej w formie, albo wykute ze stali w przypadku zastosowań o wyższej wydajności. Główną zmianą technologiczną są pęknięte nasadki big-end zarówno dla sproszkowanego metalu jak i kutych korbowodów. Wcześniej pręt i nasadka korbowodu były produkowane jako oddzielne elementy. Pręty z pękniętymi nasadkami wychodzą z formy jako pojedynczy element w kształcie klucza skrzynkowego. Końcówka sworznia korbowego jest wytrawiana, a następnie zgniatana na pół za pomocą prasy. Uzyskana w ten sposób nieregularna powierzchnia poprawia osiowanie, daje pewniejsze połączenie nasadki z korbowodem i pozwala na uzyskanie bardziej smukłego i lżejszego zespołu korbowodu.

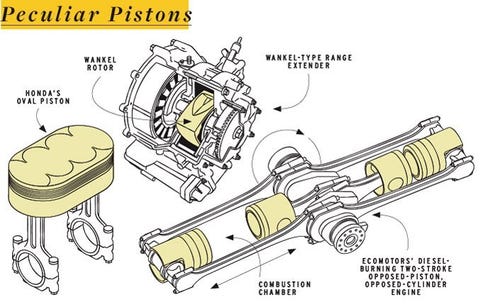

Tłoki niemetaliczne: Ceramika i kompozyty oferują powab mniejszej rozszerzalności cieplnej, mniejszej wagi oraz większej wytrzymałości i sztywności w porównaniu z aluminium. W latach 80-tych Mercedes-Benz wykorzystał dotację rządu niemieckiego do stworzenia silnika 190E z tłokami wykonanymi z kompozytu węglowego, który pracował bezawaryjnie przez 15 000 mil. Chociaż technologia jest dobra, czynnikiem ograniczającym była produkcja. Badania NASA z 1990 roku wykazały, że obróbka pojedynczego tłoka z kęsa węglowo-węglowego kosztowała 2000 dolarów. Alternatywą był czasochłonny proces ręcznego układania tłoków.

Wirniki Wankla: Dobra, dobra, wiemy, że to nie tłok, ale żeliwny trójkątny wirnik jest tłokowym odpowiednikiem silnika Wankla, ponieważ przekształca energię spalania w moment obrotowy. Wobec braku nowej Mazdy RX na horyzoncie, naszą jedyną nadzieją na odrodzenie silnika rotacyjnego wydaje się być Audi, które w 2010 r. zaprezentowało nam silnik typu Wankla w swoim koncepcyjnym Audi A1 e-tron plug-in hybrid.

Owalne tłoki: W czasach, gdy dwusuwowe silniki motocyklowe były normą, Honda wprowadziła czterosuw do World Motorcycle Grand Prix w 1979 roku. Jest to jeden z najdziwniejszych silników w historii. Motocykl Hondy NR500 GP był napędzany silnikiem V-4 o kącie rozwarcia 100 stopni, z owalnymi cylindrami zakończonymi ośmioma zaworami każdy i dwoma korbowodami na tłok. Uszczelnienie owalnych tłoków okazało się trudne (Soichiro Honda początkowo zajmował się dostarczaniem pierścieni tłokowych dla Toyoty), ale to było najmniejsze zmartwienie zespołu. Motocykle regularnie wycofywały się z wyścigów World GP, a czasami nie udawało im się zakwalifikować. W ciągu trzech lat Honda powróciła do tradycyjnych dwusuwowych silników wyścigowych.

Silniki z przeciwsobnym tłokiem: Spalający olej napędowy dwusuwowy silnik EcoMotors z przeciwbieżnym tłokiem i cylindrem (OPOC) zapewnia poprawę wydajności aż o 15 procent w porównaniu z konwencjonalnym silnikiem o zapłonie samoczynnym. Umieszczając komorę spalania pomiędzy dwoma tłokami, firma wyeliminowała głowice cylindrów i układ zaworów, które są źródłem znacznych strat ciepła i tarcia. Silnik OPOC z mniejszą liczbą części powinien być również tańszy i lżejszy, jeśli nie wyląduje na półce z fantastycznym gaźnikiem Fish Carburetor.