Das Evakuieren wird oft als „Vakuum“ oder „Vakuum ziehen“ bezeichnet und ist einer der wichtigsten Teile des HVACR-Installations- und Reparaturprozesses, wenn der Kältemittelkreislauf betroffen ist.

Unser Ziel sollte es sein, den geschlossenen Kältemittelkreislauf sauber, trocken und dicht zu halten – genau so, wie es mir seit der ersten Woche der HLK-Schule beigebracht wurde.

Wir wollen nur das richtige Kältemittel und das richtige Öl in den vom Hersteller angegebenen Mengen im System haben. Dinge wie Luft, Feuchtigkeit, Schmutz, Kupferspäne, Oxide oder irgendetwas anderes, das kein Kältemittel oder Öl ist, sollten draußen bleiben.

Das bedeutet, dass wir bei der Montage der Anschlüsse vor Ort und bei Reparaturen gute Praktiken anwenden, indem wir die folgenden wichtigen Schritte befolgen.

- Halten Sie die Rohre vor der Montage mit den Originalstopfen/-kappen oder, falls erforderlich, mit Klebeband dicht.

- Vergewissern Sie sich, dass Fittings und Komponenten des Kältemittelkreislaufs sauber und frei von Verunreinigungen sind.

- Entfernen Sie Verunreinigungen aus den Rohren, indem Sie sie vor dem Schneiden reinigen.

- Reiben Sie die Rohre so, dass keine Späne in die Leitungen fallen können.

- Schützen Sie offene Rohrleitungen, damit kein Regen- oder Kondenswasser in die Leitungen gelangen kann.

- Filter/Trockner nach Bedarf einbauen und/oder austauschen.

- Vor und nach dem Anbringen und Löten der Rohre mit Stickstoff spülen.

- Stickstoff während des Lötens einleiten, um die Bildung von Kupferoxid (hässliche schwarze Flocken) im Inneren der Kupferrohre zu verhindern.

- Mit einem Spiegel die Verbindungen rundherum prüfen.

- Durchführen eines Dauerdrucktests mit Hochdruckstickstoff gemäß den Empfehlungen des Herstellers.

Diese Praktiken gehören alle dazu, das System sauber, trocken und dicht zu halten.

Evakuierung entfernt keine festen Ablagerungen aus dem System und ist kein Ersatz für die Anwendung bewährter Praktiken. Die meisten Probleme mit der Evakuierung sind auf eine unsachgemäße Verarbeitung vor dem Anschluss der Evakuierungsanlage zurückzuführen.

Wenn die Reparatur oder Installation abgeschlossen und das System vollständig montiert und druckgeprüft ist, ist es an der Zeit, die Vakuumpumpe und die Evakuierungsanlage anzuschließen.

Wir werden einige Empfehlungen geben, die sich von den Methoden, die Sie gewohnt sind, unterscheiden können, aber zuerst wollen wir uns ansehen, was Evakuierung ist und was sie bewirkt.

- WAS IST EVAKUIERUNG?

- Zweck der Evakuierung

- VERWENDEN SIE KEINEN LADESYSTEM

- BARRIEREN

- TESTEN SIE IHR GERÄT

- KLEINE LEAK-PUNKTE BESEITIGEN

- VENTILEINSÄTZE ENTFERNEN

- KURZE SCHLÄUCHE MIT GROSSEM DURCHMESSER VERWENDEN

- VERWENDUNG VON SPEZIELLEN VAKUUMSCHLÄUCHEN

- PLATZIEREN SIE DAS MIKROMETERMESSGERÄT

- STEHENDEN „DECAY“-TEST DURCHFÜHREN

- NITROGEN UND DREIFACH-EVAC

- DREI GEMEINSAME MYTHOS

- ZUSAMMENFASSUNG

WAS IST EVAKUIERUNG?

Die Atmosphäre um uns herum steht unter einem Druck von etwa 14,7 psi (auf Meereshöhe). Das Anlegen eines Vakuums im System bedeutet einfach, dass Materie (hauptsächlich Luft und Stickstoff) aus dem System entfernt wird, so dass der Druck im System unter den Atmosphärendruck sinkt.

Wir verwenden eine Vakuumpumpe, die speziell für diesen Zweck entwickelt wurde, und wir messen das Vakuum mit einem Vakuummeter in Mikron Quecksilberdruckskala (Mikron).

Je niedriger der Druck im System in Mikron ist, desto tiefer ist das Vakuum unter dem atmosphärischen Druck.

Zweck der Evakuierung

Die Evakuierung erfüllt zwei wichtige Aufgaben.

Zunächst werden Luft und andere Dämpfe aus dem System entfernt. Dies wird als „Entgasungsphase“ bezeichnet.

Dann wird in der Dehydrierungsphase das flüssige Wasser aus dem System entfernt, indem der Druck unter den Dampfdruck von Wasser bei Umgebungstemperatur gesenkt wird.

Die erste Entgasungsphase verläuft im Allgemeinen schnell und einfach. Der Teil der Entgasung, der ein dichtes System und ein tiefes Vakuum erfordert, kann ohne gute Praktiken schwer zu bewerkstelligen sein.

VERWENDEN SIE KEINEN LADESYSTEM

Ein Ladesystem – in der Regel Ladeschläuche mit kleinem Durchmesser, ¼-Zoll – und Ventileinsätze schränken den Durchfluss ein.

Bei der Druckbeaufschlagung eines Systems können wir eine hohe Durchflussrate erreichen, um den Druck schnell zu erhöhen, indem wir den Druck an der Quelle deutlich über den Zieldruck anheben, um diese Einschränkungen zu überwinden. Wenn wir beispielsweise einen Stickstoffregler verwenden, der auf 500 psi für eine Druckprüfung mit 300 psi eingestellt ist, beginnen wir die Druckbeaufschlagung mit einer Druckdifferenz von 500 psi und beenden die Druckbeaufschlagung mit einer Druckdifferenz von 200 psi.

Das ist der Grund, warum Evakuierung anders ist und warum es wichtig ist, Einschränkungen zu beseitigen und große Schläuche zu verwenden. Das Ziel ist es, den Systemdruck von 14,7 psia (760.000 Mikron) so weit wie möglich auf Null zu reduzieren – aber das müssen wir mit einer Pumpe erreichen, die auf maximal 14,7 psi Differenz begrenzt ist.

Ein absoluter Druck von Null oder negativ kann nicht erreicht werden, also ist der Druck am Pumpeneinlass höher als Null, egal wie groß die Pumpe ist. Eine größere Pumpe führt nicht zu einer großen Druckdifferenz, um die Einschränkungen zu überwinden, wie es der 500 psi-Regler tat, als wir das System unter Überdruck setzten. Die größte Druckdifferenz während der Evakuierung zwischen der Pumpe und dem System, an das wir angeschlossen sind, beträgt 14,7 psi, wenn wir mit der Evakuierung beginnen, und wenn die Pumpe das System nach unten zieht, fällt diese Druckdifferenz zunächst schnell und erreicht schließlich fast Null.

Alle Einschränkungen im Weg zwischen der Pumpe und dem System verringern die Durchflussraten während des Evakuierungsprozesses erheblich, was zu einer deutlich längeren Evakuierungszeit führt.

Die Physik des Evakuierens unterscheidet sich deutlich von der des Ladens und der Druckprüfung.

Ein Evakuierstand umfasst spezielle Vakuumschläuche mit großem Durchmesser, Werkzeuge zum Entfernen von Kernen und zum Abdrücken sowie ein Vakuummeter und ist für das Evakuieren viel effektiver als die Werkzeuge, die wir für das Laden und die Druckprüfung verwenden.

BARRIEREN

Die größten Herausforderungen, die ein ordnungsgemäßes Vakuum verhindern, sind:

- Lecks, selbst sehr kleine. Übliche Übeltäter sind Schläuche, Verteiler, Gelenke oder Bördelverschraubungen.

- Vakuumeinschränkungen. Da das Vakuum bei einem maximalen Druckunterschied von 14,7 psi entsteht, können alle Einschränkungen den Prozess verlangsamen. Dazu gehören kleine Schläuche, längere Schläuche als nötig, Ventileinsätze, Schlauchkerndrücker, Verteiler, ¼-Zoll-Pumpenanschlüsse und alles andere, was den maximalen Durchfluss behindert.

- Ungeeignete Platzierung des Mikrometers.

- Schlauchverschmutzung oder Ausgasung. Wenn die Vakuumschläuche mit Kältemittel verwendet wurden, können sie Verunreinigungen oder Feuchtigkeit enthalten. Einige neue Schläuche beginnen zu entgasen, wenn sie unter tiefes Vakuum gesetzt werden.

- Störungen des Kältemittelsensors, die auftreten können, wenn das System zuvor mit Kältemittel gefüllt war. Das Kältemittel kann aus dem System herausgezogen und beim Evakuieren aus dem Öl freigesetzt werden. Dies kann die Messwerte des Mikrometers beeinträchtigen.

- Techniker, die anstelle einer ordnungsgemäßen Messung die Methode „30 Minuten Vakuum und dann ablassen“ anwenden.

- Eine Pumpe, die nicht ordnungsgemäß funktioniert und im isolierten Zustand nicht ohne weiteres unter 50 Mikrometer ziehen kann.

TESTEN SIE IHR GERÄT

Am einfachsten testen Sie Ihr Gerät, indem Sie das Mikrometer-Messgerät nur an die Pumpe anschließen und sehen, ob es innerhalb weniger Minuten auf unter 50 Mikrometer absinkt. Wenn dies nicht der Fall ist, vergewissern Sie sich, dass der Pumpenballast geschlossen ist, dass alle Verschlüsse und Anschlüsse dicht sind, wechseln Sie das Pumpenöl und versuchen Sie es erneut.

Wenn der Zustand des Öls extrem schlecht war, kann mehr als ein Ölwechsel erforderlich sein, um die ordnungsgemäße Leistung wiederherzustellen, aber Sie sollten nach jedem Ölwechsel eine Verbesserung feststellen.

Wenn Sie den Verdacht haben, dass Ihr Mikrometer-Messgerät nicht richtig funktioniert, versuchen Sie, es zu reinigen. Verwenden Sie eine Pipette und geben Sie ein paar Tropfen Brennspiritus in den Anschluss des Messgeräts. Lassen Sie den Alkohol einige Sekunden einwirken und kippen Sie dann das Messgerät einige Male vorsichtig auf und ab, bevor Sie den Alkohol ablassen. Führen Sie diesen Vorgang einige Male durch und vergleichen Sie ihn dann nach Möglichkeit mit einem anderen Messgerät.

Als Nächstes prüfen Sie den höchsten Unterdruck, den die Pumpe am Ende des Entlüftungsschlauchs erzeugen kann, um zu sehen, wie vergleichbar er mit der Pumpe allein ist. Eine größere Diskrepanz kann auf Undichtigkeiten im Schlauch oder in den Schlauchanschlüssen hinweisen. Tauschen Sie gegebenenfalls die Schlauchdichtungen aus oder wählen Sie bessere Schläuche.

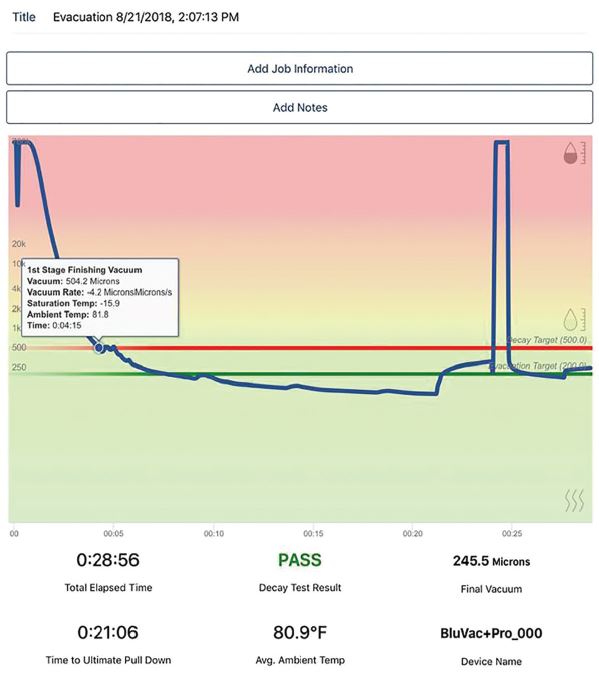

APPS MAKE IT EASY: Einige Mikrometer-Messgeräte können jetzt mit Blueoothapps verwendet werden, um die Höhe des Vakuums und seine Abnahme im Laufe der Zeit zu verfolgen.

KLEINE LEAK-PUNKTE BESEITIGEN

Kleine Lecks an den Schlauchanschlüssen Ihrer Vakuumanlage können die Vakuumgeschwindigkeit verringern und dazu führen, dass Sie Geister jagen.

Ich verwende ein wenig Nylog-Dichtungsmittel an allen meinen Vakuumanschlusspunkten. Es kann einen großen Unterschied auf der tiefen Vakuumebene machen, weil Nylog in die kleinen Hohlräume gezogen wird und die Vakuumlecks abdichtet.

Denken Sie daran, wenn Sie ein Montage-Schmiermittel auf diese Weise verwenden, müssen Sie besonders wachsam sein, um Schmutz von Ihren Verbindungen fernzuhalten.

Reduzieren Sie die Anzahl der Verbindungen so weit wie möglich. Wenn Sie beim Absaugen auf den Manometerverteiler verzichten, erhöht sich die Geschwindigkeit und die Dichtheit, da die meisten Verteiler im tiefen Unterdruckbereich eine geringe Menge an Leckagen aufweisen.

Alles, was durch Leckagen in das System gezogen wird, vergrößert die Systemverschmutzung, anstatt sie zu verringern. Deshalb sollten Sie vor dem Evakuieren auch die kleinen Lecks beseitigen und niemals ein System mit bekannten Lecks vakuumieren.

VENTILEINSÄTZE ENTFERNEN

Die meisten Ventileinsätze können mit einem Kernentfernungswerkzeug (CRT) vor dem Evakuieren entfernt werden. Dadurch wird die Evakuierungszeit erheblich verkürzt, da die Kerne den Durchfluss aus dem System in Richtung des von der Vakuumpumpe erzeugten Unterdrucks einschränken.

Das CRT dient auch als praktischer Ort zum Anschließen eines Vakuummessgeräts und als einfache Methode zum Abschalten und Trennen des Systems und des Mikromessgeräts von der Pumpe und den Schläuchen beim Testen.

In einigen Fällen ist es nicht möglich oder praktisch, die Kerne zu entfernen, oder das System ist mit Kernen mit hohem Durchfluss ausgestattet. In diesen Fällen können Sie ein spezielles Kerndrückwerkzeug verwenden, das die Kerne mit minimaler Einschränkung auf ihr maximales Niveau drückt.

In beiden Fällen hilft die Verwendung eines Schlauchs ohne Kerndrücker in der Verbindung, den Vakuumfluss zu erhöhen.

KURZE SCHLÄUCHE MIT GROSSEM DURCHMESSER VERWENDEN

Viele Techniker denken fälschlicherweise, dass eine größere Pumpe der Schlüssel zu einem schnellen Vakuum ist.

Die Pumpengröße spielt nur dann eine Rolle, wenn die cfm-Kapazität der Pumpe geringer ist als die cfm-Kapazität des Vakuumstandes (Schläuche und Anschlüsse). Dieser Zustand tritt wahrscheinlich nur kurz in der Anfangsphase der Evakuierung der meisten Systeme in Wohn- oder Gewerbegebäuden auf.

In den meisten Fällen verwenden die Techniker bereits Pumpen mit einer viel höheren Kapazität, als ihre Anlage unterstützen kann. Das Ziehen durch ¼-Zoll-Schläuche reduziert die Vakuumgeschwindigkeit so stark, dass die Größe der Pumpe irrelevant wird.

Deshalb ist die Verwendung von möglichst großen Evakuierungsschläuchen mit der kürzesten praktischen Länge eines der besten Dinge, die Sie tun können, um die Evakuierungszeiten zu verkürzen.

VERWENDUNG VON SPEZIELLEN VAKUUMSCHLÄUCHEN

Die Verwendung von speziellen Vakuumschläuchen wie TruBlu von Accutools hilft dabei, schnell ein tiefes Vakuum zu erreichen. Vakuumschläuche sind speziell dafür ausgelegt, ein tiefes Vakuum zu halten und zu verhindern, dass sich Feuchtigkeit und Verunreinigungen im Inneren festsetzen.

Ein typischer Kältemittelschlauch, der für die Rückgewinnung und Befüllung verwendet wird, ist Kältemittel, Öl, Feuchtigkeit und anderen Verunreinigungen ausgesetzt.

PLATZIEREN SIE DAS MIKROMETERMESSGERÄT

Das Mikrometer-Messgerät sollte so nah wie möglich am System angebracht werden, um eine genaue Ablesung zu gewährleisten. Wenn Sie ein Mikrometer-Messgerät an der Pumpe anbringen, misst es den Druck der Pumpe, der sich drastisch vom Vakuum im System selbst unterscheiden kann – insbesondere an der am weitesten entfernten Stelle im System, an der die Pumpe angeschlossen ist.

Wir finden, dass der beste Platz für das Vakuummeter (Mikrometer) entweder am seitlichen Anschluss des Ansaug-CRTs ist, wenn Vakuumschläuche an beide Serviceanschlüsse angeschlossen sind, oder direkt am Anschluss der Flüssigkeitsleitung, wenn ein einzelner Schlauch am Sauganschluss verwendet wird.

STEHENDEN „DECAY“-TEST DURCHFÜHREN

Nachdem das System so tief und so schnell wie möglich entgast und entwässert wurde, isolieren Sie das System und das Mikrometer-Messgerät von der Pumpe und den Schläuchen und überprüfen Sie, ob es das Vakuum hält.

Dies ist bei CRTs leicht möglich, indem Sie die Ventile nach Erreichen des Zielvakuums schließen. Manchmal kann sich Luft in den Kugelventilen der CRTs verfangen und beim Schließen einen deutlichen Anstieg verursachen. Schließen und öffnen Sie die CRTs einige Male langsam, bevor Sie mit dem Abklingtest beginnen.

Im Allgemeinen sollten Sie bei einem neu installierten Split-System für Wohngebäude in der Lage sein, ein Zielvakuum von 300 Mikron oder weniger zu erreichen. Dann schließen Sie die CRT-Ventile. Der Druck im System wird langsam ansteigen; dies wird als „Vakuumabbau“ bezeichnet. Nach mindestens 10 Minuten der Isolierung sollte der Systemdruck unter 500 Mikron bleiben. Bei der Wartung eines bestehenden Systems, insbesondere wenn das gesamte System, einschließlich des Kompressors, evakuiert wird, ist ein Zielvakuum von 500 Mikron und ein Abbau auf unter 1000 Mikron nach mindestens 10 Minuten Isolierung realistischer.

Wenn es irgendwelche Lecks, eingeschlossenes Kältemittel oder Feuchtigkeit gibt, dann werden diese Ziele bei typischen Geräten für den Wohnbereich oder für kleine Gewerbebetriebe mit einer Kapazität von bis zu 5 Tonnen unmöglich zu erreichen sein.

NITROGEN UND DREIFACH-EVAC

Einige Hersteller raten, das Vakuum bis zu einem bestimmten Wert abzusaugen, dann das Vakuum mit Stickstoff zu brechen, um das System auf atmosphärischen Druck (0 psig/14,7 psia) zu bringen, und dann den Vorgang zu wiederholen. Dies ist sicherlich keine schlechte Praxis, vor allem, wenn eine Verunreinigung durch Feuchtigkeit oder eine Störung durch Kältemittel vermutet wird.

Wenn Feuchtigkeit oder andere Dampfverunreinigungen vermutet werden, kann zwischen den Evakuierungen ein „Stickstoff-Sweep“ durchgeführt werden. Dabei wird der Systemdruck langsam von einem Vakuum auf 0 psig/14,7 psia angehoben, indem Stickstoff in einen Anschluss eingespritzt wird, bis das System auf oder leicht über Atmosphärendruck steht, und dann der andere Anschluss in die Atmosphäre entlüftet wird, während der Stickstofffluss fortgesetzt wird. Auf diese Weise kann der Stickstoff unerwünschte Dämpfe durch Verdrängung aus dem System befördern.

Einige Techniker glauben, dass Stickstoff Feuchtigkeit „absorbiert“, aber das stimmt nicht. Stickstoff, der durch das System strömt, kann Feuchtigkeit nach außen transportieren oder dazu beitragen, Kältemittel durch Mitreißen aus dem Öl zu lösen, aber er absorbiert nichts. Er trägt dazu bei, die Luft und die Feuchtigkeit in der Luft zu verdrängen, was in manchen Fällen sinnvoll ist.

DREI GEMEINSAME MYTHOS

Man hört vielleicht, dass ein zu schnelles Abziehen des Vakuums dazu führt, dass Wasser im System gefriert. Es stimmt zwar, dass Wasser unter Vakuum gefrieren kann, aber das passiert in der Praxis nur, wenn sich viel flüssiges Wasser im System befindet und die Umgebungstemperaturen bereits nahe oder unter dem Gefrierpunkt liegen. Bei niedrigen Umgebungstemperaturen ist es ratsam, den Akkumulator und den Verdampfer mit einer Heißluftpistole zu erwärmen und die Kurbelgehäuseheizung einzuschalten, um die Feuchtigkeit zu vertreiben. Ein tiefes und schnelles Vakuum ist immer eine gute Idee, und in einem sehr feuchten System helfen auch die Verwendung einer Heißluftpistole und regelmäßiges Spülen mit Stickstoff.

Einige Techniker sagen, dass ein Vakuum unter 250 Mikron das Kompressoröl beschädigen kann. Ich habe umfangreiche Nachforschungen angestellt und mit vielen Experten gesprochen, und ich habe keine Beweise dafür gefunden, dass die Evakuierung unter 250 Mikron irgendwelche Probleme mit POE oder Mineralöl verursacht.

Eine Ausrede, die ich oft höre, ist, dass die Anschlüsse des Systems ¼ Zoll groß sind und größere Schläuche daher keine Rolle spielen. Das stimmt einfach nicht. Größere, kürzere Schläuche ohne Verteiler können die Vakuumzeit leicht um das Zehnfache oder mehr verkürzen, und das hat sich immer wieder gezeigt. Selbst bei einer ¼-Zoll-Drosselstelle an einigen Stellen spielt die Größe der Schläuche eine wichtige Rolle.

ZUSAMMENFASSUNG

- Sorgen Sie bei der Montage dafür, dass alles sauber, trocken und dicht ist.

- Entfernen Sie die Kerne oder drücken Sie sie vollständig heraus.

- Verwenden Sie spezielle Vakuumschläuche mit großem Durchmesser und halten Sie sie so kurz wie möglich.

- Lassen Sie sauberes Öl in der Pumpe und testen Sie die Pumpe regelmäßig.

- Beim Evakuieren den Verteiler auslassen und direkt von der Pumpe an die CRTs anschließen.

- Nach Erreichen des gewünschten Vakuumniveaus isolieren und testen, um sicherzustellen, dass keine Feuchtigkeit oder Lecks vorhanden sind.

Mit dieser Methode können neu installierte Haushaltsgeräte in weniger als fünf Minuten auf unter 500 Mikrometer abgesaugt werden, wobei für den Abklingtest weitere 10 Minuten benötigt werden. Dies ist eine Kombination aus Zeitersparnis und bewährten Verfahren, von der sowohl Sie als auch der Kunde profitieren.

Veröffentlichungsdatum: 25.2.2019

Wollen Sie mehr Nachrichten und Informationen aus der HLK-Branche? Werden Sie noch heute Mitglied bei The NEWS auf Facebook, Twitter und LinkedIn!