Elementul metalic aluminiu este al treilea cel mai abundent element din scoarța terestră, cuprinzând 8% din solul și rocile planetei (oxigenul și siliciul alcătuiesc 47% și, respectiv, 28%). În natură, aluminiul se găsește doar în compuși chimici cu alte elemente, cum ar fi sulful, siliciul și oxigenul. Aluminiul pur, metalic, poate fi produs din punct de vedere economic doar din minereul de oxid de aluminiu.

Aluminiul metalic are multe proprietăți care îl fac util într-o gamă largă de aplicații. Este ușor, rezistent, nemagnetic și netoxic. Conduce căldura și electricitatea și reflectă căldura și lumina. Este puternic, dar ușor de prelucrat, și își păstrează rezistența în condiții de frig extrem fără a deveni fragil. Suprafața aluminiului se oxidează rapid pentru a forma o barieră invizibilă împotriva coroziunii. În plus, aluminiul poate fi reciclat cu ușurință și în mod economic în produse noi.

Context

Compușii de aluminiu s-au dovedit a fi utili de mii de ani. În jurul anului 5000 î.Hr. , olarii persani și-au făcut cele mai puternice vase din lut care conținea oxid de aluminiu. Vechii egipteni și babilonieni foloseau compuși de aluminiu în vopsirea țesăturilor, produse cosmetice și medicamente. Cu toate acestea, abia la începutul secolului al XIX-lea, aluminiul a fost identificat ca element și izolat ca metal pur. Dificultatea de a extrage aluminiul din compușii săi naturali a făcut ca metalul să rămână rar timp de mulți ani; la o jumătate de secol de la descoperirea sa, era încă la fel de rar și de valoros ca argintul.

În 1886, doi oameni de știință în vârstă de 22 de ani au dezvoltat independent un proces de topire care a făcut posibilă producția economică în masă a aluminiului. Cunoscut sub numele de procesul Hall-Heroult, după numele inventatorilor săi american și francez, procesul este și astăzi principala metodă de producție a aluminiului. Procesul Bayer de rafinare a minereului de aluminiu, dezvoltat în 1888 de un chimist austriac, a contribuit, de asemenea, în mod semnificativ la producția economică de masă a aluminiului.

În 1884, în Statele Unite s-au produs 125 lb (60 kg) de aluminiu, care s-a vândut cu aproximativ același preț unitar ca și argintul. În 1995, fabricile din SUA au produs 7,8 miliarde de lb (3,6 milioane de tone metrice) de aluminiu, iar prețul argintului era de șaptezeci și cinci de ori mai mare decât cel al aluminiului.

Materii prime

Compușii de aluminiu se găsesc în toate tipurile de argilă, dar minereul cel mai util pentru producerea aluminiului pur este bauxita. Bauxita este alcătuită din 45-60% oxid de aluminiu, împreună cu diverse impurități, cum ar fi nisip, fier și alte metale. Deși unele depozite de bauxită sunt roci dure, cele mai multe constau în pământ relativ moale care este ușor de săpat din minele deschise. Australia produce mai mult de o treime din oferta mondială de bauxită. Este nevoie de aproximativ 2 kg (4 lb) de bauxită pentru a produce 0,5 kg (1 lb) de aluminiu metalic.

Se folosește sodă caustică (hidroxid de sodiu) pentru a dizolva compușii de aluminiu care se găsesc în bauxită, separându-i de impurități. În funcție de compoziția minereului de bauxită, în procesul de extracție pot fi folosite cantități relativ mici de alte substanțe chimice

de aluminiu. Amidonul, varul și sulfura de sodiu sunt câteva exemple.

Criolitul, un compus chimic alcătuit din sodiu, aluminiu și fluor, este utilizat ca electrolit (mediu conducător de curent) în operația de topire. Criolitul de origine naturală a fost exploatat cândva în Groenlanda, dar compusul este acum produs pe cale sintetică pentru a fi utilizat în producția de aluminiu. Se adaugă fluorură de aluminiu pentru a reduce punctul de topire al soluției de electrolit.

Celălalt ingredient major utilizat în operațiunea de topire este carbonul. Electrozii de carbon transmit curentul electric prin electrolit. În timpul operației de topire, o parte din carbon este consumată deoarece se combină cu oxigenul pentru a forma dioxid de carbon. De fapt, aproximativ o jumătate de kilogram (0,2 kg) de carbon este utilizat pentru fiecare kilogram (2,2 kg) de aluminiu produs. O parte din carbonul utilizat în topirea aluminiului este un produs secundar al rafinării petrolului; carbonul suplimentar este obținut din cărbune.

Deoarece topirea aluminiului implică trecerea unui curent electric printr-un electrolit topit, aceasta necesită cantități mari de energie electrică. În medie, producerea a 1 kg (2 lb) de aluminiu necesită 15 kilowați-oră (kWh) de energie. Costul energiei electrice reprezintă aproximativ o treime din costul de topire a aluminiului.

Procesul de fabricație

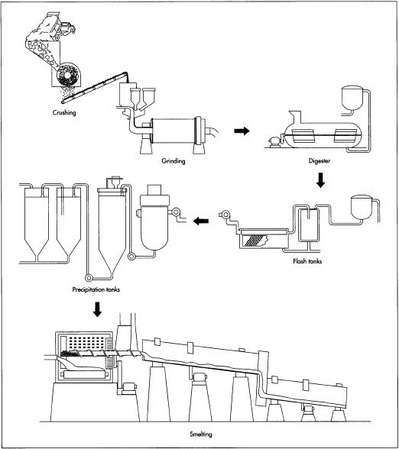

Fabricarea aluminiului se realizează în două faze: procesul Bayer de rafinare a minereului de bauxită pentru a obține oxidul de aluminiu și procesul Hall-Heroult de topire a oxidului de aluminiu pentru a obține aluminiu pur.

Procesul Bayer

- 1 Mai întâi, minereul de bauxită este zdrobit mecanic. Apoi, minereul zdrobit se amestecă cu sodă caustică și se prelucrează într-o moară pentru a produce o suspensie (o suspensie apoasă) care conține particule foarte fine de minereu.

- 2 Suspensia este pompată într-un digestor, un rezervor care funcționează ca o oală sub presiune. Nămolul este încălzit la 230-520°F (110-270°C) sub o presiune de 50 lb/in 2 (340 kPa). Aceste condiții sunt menținute pentru o perioadă de timp cuprinsă între o jumătate de oră și câteva ore. Se poate adăuga sodă caustică suplimentară pentru a se asigura că toți compușii care conțin aluminiu sunt dizolvați.

- 3 Suspensia fierbinte, care este acum o soluție de aluminat de sodiu, trece printr-o serie de rezervoare flash care reduc presiunea și recuperează căldura care poate fi refolosită în procesul de rafinare.

- 4 Suspensia este pompată într-un rezervor de decantare. Pe măsură ce suspensia se odihnește în acest rezervor, impuritățile care nu se vor dizolva în soda caustică se depun pe fundul vasului. Un producător compară acest proces cu nisipul fin care se depune pe fundul unui pahar cu apă cu zahăr; zahărul nu se depune pentru că este dizolvat în apă, la fel cum aluminiul din rezervorul de decantare rămâne dizolvat în soda caustică. Reziduul (numit „noroi roșu”) care se acumulează pe fundul rezervorului este format din nisip fin, oxid de fier și oxizi de oligoelemente precum titanul.

- 5 După ce impuritățile s-au sedimentat, lichidul rămas, care arată oarecum ca o cafea, este pompat printr-o serie de filtre de pânză. Orice particule fine de impurități care rămân în soluție sunt reținute de filtre. Acest material este spălat pentru a recupera alumina și soda caustică care pot fi refolosite.

- 6 Lichidul filtrat este pompat printr-o serie de rezervoare de precipitare înalte de șase etaje. Cristale de semințe de hidrat de alumină (alumină legată de moleculele de apă) sunt adăugate prin partea superioară a fiecărui rezervor. Cristalele de semințe cresc pe măsură ce se depun în lichid, iar alumina dizolvată se atașează de ele.

- 7 Cristalele precipită (se depun pe fundul rezervorului) și sunt îndepărtate. După spălare, acestea sunt transferate într-un cuptor pentru calcinare (încălzire pentru a elibera moleculele de apă care sunt legate chimic de moleculele de alumină). Un transportor cu șuruburi deplasează un flux continuu de cristale într-un cuptor cilindric rotativ, care este înclinat pentru a permite gravitației să deplaseze materialul prin el. O temperatură de 2.000° F (1.100° C) îndepărtează moleculele de apă, lăsând cristale de alumină anhidre (fără apă). După ce părăsesc cuptorul, cristalele trec printr-un răcitor.

Procesul Hall-Heroult

Topirea aluminei în aluminiu metalic are loc într-o cuvă de oțel numită oală de reducere. Fundul vasului este căptușit cu carbon, care acționează ca un electrod (conductor al curentului electric) al sistemului. Electrozii opuși constau într-un set de tije de carbon suspendate deasupra vasului; acestea sunt coborâte într-o soluție de electrolit și menținute la aproximativ 3,8 cm (1,5 in) deasupra suprafeței aluminiului topit care se acumulează pe fundul vasului. Oalele de reducere sunt dispuse în rânduri (potlines) formate din 50-200 de oale care sunt conectate în serie pentru a forma un circuit electric. Fiecare potline poate produce 66.000-110.000 de tone (60.000-100.000 de tone metrice) de aluminiu pe an. O instalație de topire tipică este formată din două sau trei potline.

- 8 În cadrul oalei de reducere, cristalele de alumină sunt dizolvate în criolit topit la o temperatură de 960-970° C (1.760-1.780° F) pentru a forma o soluție de electrolit care va conduce electricitatea de la tijele de carbon la patul căptușit cu carbon al oalei. Prin soluție se trece un curent continuu (4-6 volți și 100.000-230.000 amperi). Reacția rezultată rupe legăturile dintre atomii de aluminiu și oxigen din moleculele de alumină. Oxigenul care se eliberează este atras de tijele de carbon, unde formează dioxid de carbon. Atomii de aluminiu eliberați se depun pe fundul vasului sub formă de metal topit.

Procesul de topire este unul continuu, în soluția de criolit fiind adăugată mai multă alumină pentru a înlocui compusul descompus. Se menține un curent electric constant. Căldura generată de fluxul de electricitate la electrodul de jos menține conținutul vasului în stare lichidă, dar o crustă tinde să se formeze deasupra electrolitului topit. Periodic, crusta este spartă pentru a permite adăugarea de alumină în vederea prelucrării. Aluminiul pur topit se acumulează în partea de jos a vasului și este sifonat. Oalele funcționează 24 de ore pe zi, șapte zile pe săptămână.

- 9 Un creuzet este deplasat în josul liniei oalelor, colectând 4.000 kg (9.000 lb) de aluminiu topit, care este 99,8% pur. Metalul este transferat într-un cuptor de menținere și apoi turnat (turnat în matrițe) sub formă de lingouri. O tehnică obișnuită este de a turna aluminiul topit într-o matriță lungă, orizontală. Pe măsură ce metalul se deplasează prin matriță, exteriorul este răcit cu apă, ceea ce face ca aluminiul să se solidifice. Arborele solid iese din capătul îndepărtat al matriței, unde este tăiat cu ferăstrăul la intervale corespunzătoare pentru a forma lingouri de lungimea dorită. Ca și procesul de topire în sine, acest proces de turnare este, de asemenea, continuu.

Produse secundare/deșeuri

Alumina, substanța intermediară care este produsă prin procedeul Bayer și care constituie materia primă pentru procedeul Hall-Heroult, este, de asemenea, un produs final util. Este o substanță albă, pulverulentă, cu o consistență care variază de la cea a pudrei de talc la cea a zahărului granulat. Acesta poate fi utilizat într-o gamă largă de produse, cum ar fi detergenții de rufe, pasta de dinți și becurile fluorescente. Este un ingredient important în materialele ceramice; de exemplu, este utilizat la fabricarea dinților falși, a bujiilor și a parbrizelor ceramice transparente pentru avioanele militare. Fiind un compus de lustruire eficient, este folosit, printre altele, la finisarea hard disk-urilor de calculator. Proprietățile sale chimice îl fac eficient în multe alte aplicații, inclusiv în convertizoare catalitice și explozibili. Este folosit chiar și în combustibilul pentru rachete – 180.000 kg (400.000 lb) sunt consumate la fiecare lansare a navetei spațiale. Aproximativ 10% din alumina produsă în fiecare an este utilizată pentru alte aplicații decât fabricarea aluminiului.

Cel mai mare deșeu generat în rafinarea bauxitei este reprezentat de reziduurile (deșeurile de minereu) numite „noroi roșu”. O rafinărie produce aproximativ aceeași cantitate de noroi roșu ca și alumină (în termeni de greutate uscată). Acesta conține unele substanțe utile, cum ar fi fierul, titanul, soda și alumina, dar nimeni nu a reușit să dezvolte un proces economic de recuperare a acestora. În afară de o cantitate mică de noroi roșu care este folosit în comerț pentru colorarea zidăriei, acesta este cu adevărat un produs rezidual. Majoritatea rafinăriilor colectează pur și simplu noroiul roșu într-un iaz deschis care permite evaporarea unei părți din umezeala sa; când noroiul s-a uscat până la o consistență suficient de solidă, ceea ce poate dura mai mulți ani, este acoperit cu pământ sau amestecat cu sol.

Mai multe tipuri de deșeuri sunt generate de descompunerea electrozilor de carbon în timpul operațiunii de topire. Uzinele de aluminiu din Statele Unite creează cantități semnificative de gaze cu efect de seră, generând aproximativ 5,5 milioane de tone (5 milioane de tone metrice) de dioxid de carbon și 3 300 de tone (3 000 de tone metrice) de perfluorocarburi (compuși de carbon și fluor) în fiecare an.

Aproximativ 120.000 de tone (110.000 de tone metrice) de material de căptușeală uzată (SPL) este eliminat din vasele de reducere din aluminiu în fiecare an. Desemnat drept material periculos de către Agenția pentru Protecția Mediului (EPA), SPL a reprezentat o problemă semnificativă de eliminare pentru industrie. În 1996, s-a deschis prima dintr-o serie planificată de fabrici de reciclare; aceste fabrici transformă SPL în frită de sticlă, un produs intermediar din care pot fi fabricate sticlă și ceramică. În cele din urmă, SPL-ul reciclat apare în produse precum plăcile ceramice, fibrele de sticlă și granulele de șindrilă de asfalt.

Viitorul

Practic toți producătorii de aluminiu din Statele Unite sunt membri ai Parteneriatului industrial voluntar pentru aluminiu (VAIP), o organizație care colaborează îndeaproape cu EPA pentru a găsi soluții la problemele de poluare cu care se confruntă această industrie. Un obiectiv major al cercetării este efortul de a dezvolta un material de electrod inert (inactiv din punct de vedere chimic) pentru vasele de reducere a aluminiului. Un compus de titan-diborură-grafit se arată foarte promițător. Printre beneficiile așteptate atunci când această nouă tehnologie va fi perfecționată se numără eliminarea emisiilor de gaze cu efect de seră și o reducere cu 25% a consumului de energie în timpul operațiunii de topire.

– Loretta Hall