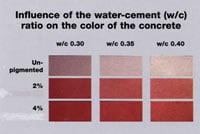

Tabla de relación agua-cemento. Cortesía de Lanxes Corp.

Añadir agua adicional durante el cepillado crea vetas de color inconsistentes.

Convertirse en un experto en lo básico antes de pasar a tareas más difíciles es importante en casi todo, especialmente cuando se trata de hormigón decorativo. El éxito en este negocio se construye sobre una base concreta, literalmente y en sentido figurado. Esto viene de la experiencia y de un conocimiento profundo de los productos y del proceso. Nada es más básico para el hormigón arquitectónico o decorativo que el hormigón de color integral. Familiarizarse con el color integral, cómo funciona, los factores que afectan al color final y los métodos para arreglar los problemas del hormigón coloreado son pasos importantes para convertirse en un experto en todos los aspectos del hormigón decorativo.

- Antecedentes del hormigón coloreado

- Cómo se colorea el hormigón

- Water cement ratio is critical factor to producing consistent color

- El papel que el cemento gris juega en el color final.

- Se requiere un curado adecuado

- Cuando se colocan grandes áreas de hormigón de color

- Ofrecer servicios de mantenimiento para el hormigón de color que usted instala.

- Técnicas que pueden salvar una losa con color inconsistente

Antecedentes del hormigón coloreado

A principios de la década de 1950, la empresa F.D. Davis presentó a los contratistas del sur de California la idea de añadir óxido de hierro sintético, en ese momento un producto de desecho de la fabricación de productos químicos, a su mezcla de hormigón gris. Añadiendo este polvo coloreado al hormigón gris tradicional, era posible conseguir una amplia gama de colores terrosos. En 2004, sólo en Norteamérica se utilizaron más de 200 millones de libras de óxido de hierro sintético para colorear productos a base de cemento. Si bien es posible que no se repita ese tipo de crecimiento en los próximos cincuenta años, se prevé que el hormigón decorativo siga liderando el crecimiento de todos los demás segmentos de la construcción con hormigón en el futuro. Dado que los pigmentos de óxido de hierro se utilizan en la mayoría de los productos de hormigón decorativo, y que el hormigón coloreado integralmente es en sí mismo el mayor segmento del mercado del hormigón decorativo, ¿no tiene sentido tomarse un tiempo para entender este popular y clave bloque de construcción de nuestra industria?

Cómo se colorea el hormigón

Entender cómo evitar y solucionar los problemas comienza con la comprensión de cómo funciona el producto, así como los principales factores que afectan al resultado final. En primer lugar, tenemos que utilizar los términos correctos. El color para el hormigón no es un tinte, una mancha o una pintura. Son pigmentos, bien extraídos del suelo, bien fabricados en enormes plantas químicas de todo el mundo. Están disponibles en forma de polvo, líquido y granulado, sin que una forma sea mejor que la otra. Para entender cómo se colorea el hormigón, basta con saber que las partículas de pigmento de óxido de hierro son diez veces más pequeñas que una partícula de cemento. Cuando se añade color a cualquier mezcla a base de cemento, las partículas de pigmento más pequeñas cubren la partícula de cemento más grande. This is why color is dosed based on cement content (sack mix) and nothing else.

Water cement ratio is critical factor to producing consistent color

Changing cements mid-job will result in a color difference.

Inconsistent cure produces inconsistent color which is much more noticeable in colored concrete versus gray concrete.

Close-up of curing differences.

Half the project was cured with a colored curing compound; the other half was not.

Combine different colors and textures. Break up large, integral color projects with different color and texture bands.

Controlling all the variables can produce large, integrally colored concrete projects.

El hormigón coloreado será a menudo escrutado porque el color magnifica problemas que no serían un factor en el hormigón gris.

Cuando se trata de los principales factores que afectan al color, el más crítico es la relación agua-cemento. Controlar la cantidad de agua añadida a la mezcla de hormigón es fundamental para producir un color consistente. La adición de agua cambia permanentemente el hormigón, normalmente aclarando el color final. Por ejemplo: El primer camión de hormigón llega y se coloca tal cual. Al segundo se le añaden 5 galones de agua. A mediodía, al último camión se le añaden 15 galones. Utilice aditivos de control de asentamiento disponibles en los proveedores de mezclas preparadas. O utilice la forma en polvo para su uso en la obra de fabricantes como Fritz Pack. Estos productos facilitan el trabajo y eliminan el agua añadida en la obra. Esto no sólo es cierto cuando se añade agua adicional a la mezcla de hormigón, sino también cuando se añade agua a la superficie durante el proceso de acabado.

Si la superficie se está secando, o el tiempo es caluroso y ventoso, ¡no utilice agua! En su lugar, utilice un agente de control de la evaporación de la superficie. Disponible en la mayoría de los distribuidores de hormigón, estos productos químicos de control de la evaporación de la superficie son una necesidad para cualquier persona que coloque cualquier tipo de hormigón decorativo. Mientras que todos estos productos químicos de control de la evaporación de la superficie ralentizan la hidratación del hormigón en condiciones de viento caliente, algunos están incluso diseñados para ayudar a terminar de humedecer los endurecedores de color si el hormigón se está secando demasiado rápido.

El papel que el cemento gris juega en el color final.

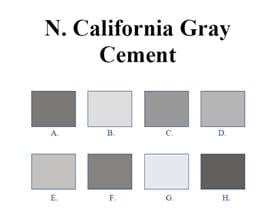

El segundo factor clave a considerar es el papel que el cemento gris juega en el color final. Hay que tener en cuenta que el color que se añade a la mezcla tiene que sobreponerse al color base gris del hormigón. Estos dos colores se unen para formar el color final que vemos. Por eso los colores (en el cemento gris) son todos tonos tierra más oscuros. Se pueden conseguir tonos más claros en el hormigón, pero eso requiere el uso de un costoso cemento blanco. Otra consideración importante sobre el cemento gris es que no todos tienen el mismo tono de gris. En un reciente estudio de comparación de cemento Portland tipo I de múltiples proveedores en el norte de California, el color varió desde casi blanco hasta gris acorazado.

Esto refuerza la práctica de mantener la consistencia de lote a lote. Trate con proveedores de mezcla preparada de buena reputación que tomen medidas para controlar estas variables, y nunca cambie de proveedor de mezcla preparada en medio de un proyecto de hormigón coloreado. Asegúrese de que su proveedor de MR entiende de hormigón coloreado y que utiliza cemento del mismo lote (o al menos de la misma compañía de cemento) para todo el trabajo. Si un trabajo comienza con cemento claro y luego el proveedor de MR lo completa con otro color de cemento, espere diferencias de color. En segundo lugar, después de los problemas relacionados con el agua, el cemento es el principal culpable de las diferencias de color en los grandes vertidos.

Se requiere un curado adecuado

El resto de factores, aunque no son tan críticos, son importantes y deben ser considerados y controlados: El curado adecuado del hormigón es importante para reducir el agrietamiento por contracción superficial y obtener la resistencia adecuada. Es aún más importante en el hormigón coloreado porque la falta de curado produce un color inconsistente. Las ligeras diferencias de color o matiz en el hormigón gris rara vez se notan.

Estas mismas ligeras diferencias de color pueden, en la mayoría de los casos, retrasar el pago o incluso dar lugar a la eliminación del hormigón y a un nuevo vertido. Para ayudar a evitar este problema potencial, el uso de un compuesto de curado de color a juego o colorwax siempre se recomienda cuando se vierte el hormigón de color.

De hecho, algunas tarjetas de color de los fabricantes y las muestras de color se basan en un acabado con un compuesto de curado de color. Varios productos Cure and Seal (cumple con la norma ASTM 1315) están disponibles en el mercado también. Asegúrese de que dicen que no amarillean, que son resistentes al rubor o que son para hormigón decorativo. Los curados regulares C-309 decolorarán el hormigón de color, y los curados no C309 (es decir, los curados penetrantes) no mantendrán la humedad de manera uniforme. No utilice láminas de polietileno. Las arrugas que no están en contacto con la losa curarán (color) de manera diferente que las áreas en contacto sólido.

Cuando se colocan grandes áreas de hormigón de color

El último de los factores clave que afectan al color son la preparación de la sub-base, la colocación, el acabado y el mantenimiento. Al igual que con la mayoría de las cuestiones en el hormigón arquitectónico, el color tiende a magnificar las cuestiones anteriores que se pasan por alto o desapercibidas en el hormigón gris. Cuando coloque grandes áreas de hormigón coloreado durante días, semanas o meses, tenga en cuenta la capacidad de mantener la consistencia del color.

Considere la posibilidad de dividir las grandes áreas con bandas de diferente color y/o textura. Para grandes vaciados de un color, podría valer la pena considerar el uso de endurecedor de color de batido seco que toma la mayoría de las variables de superficie relacionadas con el color fuera de la imagen.

Ofrecer servicios de mantenimiento para el hormigón de color que usted instala.

La cuestión del mantenimiento en relación con el hormigón de color a menudo nunca se plantea cuando el producto se vende o promueve. Esto viene del hecho de que el hormigón gris se considera un material libre de mantenimiento. Una vez más, añadir el color al hormigón y se puede esperar que la gente que escribe el cheque para escudriñar el producto final desde el día en que se vierte y en los años venideros. Sin una limpieza y resellado periódicos, el color cambiará. Fíjese en que he dicho cambiar, no desvanecerse. Si se utilizan pigmentos de óxido de hierro puros, como hacen la mayoría de los proveedores de renombre, estos colores no se desvanecerán. Los años de afectación de la superficie, como la eflorescencia, la contaminación, la suciedad y el tráfico, hacen mella en la superficie del hormigón, dando la apariencia de decoloración. ¿Recuerda que hablamos de cómo el color rodea a las partículas de cemento para dominar el gris e impartir el color elegido? A medida que estas partículas de cemento recubiertas de color se desgastan, se empiezan a ver trozos de arena y otros pequeños agregados no coloreados en el hormigón. Esos colores naturales harán que el color se vea descolorido. Normalmente, una buena limpieza y sellado devuelve el color original incluso después de años de abandono y falta de mantenimiento. En un esfuerzo por evitar futuras reclamaciones y el descontento de los clientes, los aplicadores inteligentes de todo el país han comenzado a ofrecer servicios de mantenimiento para el hormigón coloreado que instalan. Cada año, o cuando sea necesario, cobran una tarifa acordada para volver a sellar su trabajo. Esto no sólo mantiene su nombre fresco en las mentes de los clientes para el trabajo futuro, sino que también genera un buen vapor de ingresos sobre la base de la repetición.

Técnicas que pueden salvar una losa con color inconsistente

Desgraciadamente tiendo a recibir muchas llamadas después de que el hormigón ha sido vertido donde uno o más de los factores antes mencionados están en juego. Cuando el color inconsistente se convierte en un problema en su proyecto, una o más de las siguientes técnicas pueden salvar la losa de tener que ser arrancada y reemplazada.

Los efectos de la superficie pueden producir un color inconsistente.

Después de la limpieza y el sellado, el color adecuado en el hormigón cobra vida.

El método más común y rentable para tratar con manchas, inconsistencias o un color equivocado es ocultarlo con un sellador tintado. Añadir color a los selladores se ha utilizado durante años para cubrir los problemas de color. Lo que la mayoría de los aplicadores no saben es que los selladores tintados están disponibles en bases de agua y de disolvente, así como en múltiples niveles de brillo y opacidad. Se puede comprar un sellador coloreado premezclado, o añadir concentrados de tinte a los selladores transparentes in situ. Los factores clave que deben tenerse en cuenta en el proceso de toma de decisiones sobre el tipo de sellador tintado que se va a utilizar se basan en la superficie que se va a recubrir (sellada o sin sellar), el nivel de ocultación u opacidad y el tipo de brillo deseado. Aunque la aplicación de varias capas de cualquier sellador de color acabará por crear un revestimiento totalmente opaco, esto no es recomendable ni deseado. Normalmente, una o dos capas son suficientes para conseguir el efecto deseado. El contenido de sólidos y el tipo de soporte tienden a determinar la translucidez (cuánto se puede ver a través del sellador tintado) del sellador. Los selladores con mayor contenido de sólidos y a base de agua tienden a ser más opacos que los selladores con menor contenido de sólidos y a base de disolventes. Además, los selladores con base de disolvente son siempre más brillantes que los selladores con base de agua. Le recomiendo que investigue y pruebe y que hable con su distribuidor local o representante del fabricante sobre su oferta de selladores tintados. Dependiendo del tipo de sellador tintado, el costo típico del material por pie cuadrado es de $0.07 a $0.25.

Otro método probado para cambiar el color es el uso de tintes a base de agua. Los tintes acrílicos tópicos o los tintes penetrantes a base de agua se han utilizado para cambiar el hormigón de color más claro a un color más oscuro. Debido a que estos tipos de tintes suelen ser muy translúcidos, este método se limita a las losas en las que hay amplias zonas de colores ligeramente variados, y no en las que el color es desigual o contiene vetas. Dependiendo del tipo de tinte, el coste del material será de 0,02 a 0,07 dólares por pie cuadrado. La única desventaja de esta solución es que requerirá el mismo tipo de mantenimiento que los selladores mencionados anteriormente.

Como nota al margen, quiero advertir contra el uso de endurecedor de color y polvo de liberación para crear selladores tintados caseros. Estos polvos secos pueden afectar al desarrollo de la película de la mayoría de los selladores, lo que puede dar lugar a toda una nueva serie de problemas.

El último y más costoso método para fijar un color inconsistente es el uso de coberturas de sección fina modificadas con polímeros. Estos recubrimientos microfinos han avanzado mucho en los últimos años en lo que respecta a la adhesión, la fuerza, la resistencia a la descongelación y la durabilidad. Están disponibles en grados interiores y exteriores, en prácticamente cualquier color, y pueden ser acabados para parecer exactamente como el hormigón. La mayoría requiere una preparación mínima de la superficie (sobre un hormigón limpio y sano) y dura años con un mantenimiento mínimo. Dependiendo del tipo de recubrimiento, el coste del material por pie cuadrado oscilará entre 0,70 y 1,50 dólares.

El hormigón coloreado integralmente sigue siendo un elemento básico en el mundo del hormigón decorativo. Aunque la tecnología ha cambiado poco en los últimos 50 años, sus usos y su popularidad siguen creciendo. Mientras que las regiones del Cinturón del Sol del país han conocido los beneficios y el potencial de hacer dinero del hormigón coloreado durante años, otras áreas están descubriendo ahora sus muchos usos y valor estético. Si usted es un profesional del hormigón decorativo establecido, o pensando en entrar en el hormigón arquitectónico, la comprensión de los conceptos básicos de hormigón de color integral, y cómo solucionar los problemas comunes es un bloque de construcción clave para convertirse en un experto!

Chris Sullivan escribe artículos de fondo para The Concrete Network. Es el vicepresidente de ventas y marketing de ChemSystems Inc.