Les lingots sont fabriqués par refroidissement d’un liquide en fusion (dit fondu) dans un moule. La fabrication des lingots a plusieurs objectifs.

Premièrement, le moule est conçu pour se solidifier complètement et former une structure granulaire appropriée requise pour le traitement ultérieur, car la structure formée par le refroidissement de la masse fondue contrôle les propriétés physiques du matériau.

Deuxièmement, la forme et la taille du moule sont conçues pour permettre une manipulation aisée du lingot et un traitement en aval. Enfin, le moule est conçu pour minimiser les pertes de matière fondue et faciliter l’éjection du lingot, car la perte de matière fondue ou de lingot augmente les coûts de fabrication des produits finis.

Il existe une variété de conceptions pour le moule, qui peuvent être sélectionnées en fonction des propriétés physiques de la matière fondue liquide et du processus de solidification. Les moules peuvent exister en coulée supérieure, horizontale ou ascendante et peuvent être cannelés ou à parois plates. La conception cannelée augmente le transfert de chaleur en raison d’une plus grande surface de contact. Les moules peuvent être de conception massive, coulés en sable (par exemple pour la fonte brute) ou refroidis à l’eau, selon les exigences de transfert de chaleur. Les moules à lingots sont effilés pour éviter la formation de fissures dues à un refroidissement inégal. La formation d’une fissure ou d’un vide se produit car le passage du liquide au solide s’accompagne d’un changement de volume pour une masse constante de matériau. La formation de ces défauts du lingot peut rendre le lingot coulé inutile et nécessiter une nouvelle fusion, un recyclage ou une mise au rebut.

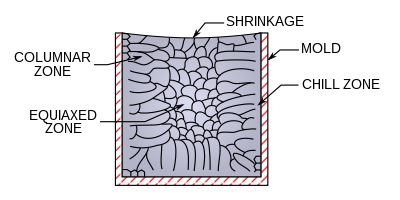

La structure physique d’un matériau cristallin est largement déterminée par la méthode de refroidissement et de précipitation du métal fondu. Pendant le processus de coulée, le métal en contact avec les parois du lingot se refroidit rapidement et forme soit une structure colonnaire, soit éventuellement une « zone de refroidissement » de dendrites équiaxes, selon le liquide refroidi et la vitesse de refroidissement du moule.

Pour un lingot coulé par le haut, à mesure que le liquide se refroidit dans le moule, les effets de volume différentiel font reculer le haut du liquide, laissant une surface incurvée au sommet du moule qui peut éventuellement devoir être usinée à partir du lingot. L’effet du refroidissement du moule crée un front de solidification qui avance et auquel sont associées plusieurs zones : plus près de la paroi, il y a une zone solide qui tire la chaleur de la masse fondue en cours de solidification ; pour les alliages, il peut y avoir une zone « molle », qui est le résultat des régions d’équilibre solide-liquide dans le diagramme de phase de l’alliage, et une région liquide. La vitesse d’avancement du front contrôle le temps dont disposent les dendrites ou les noyaux pour se former dans la région de solidification. La largeur de la zone pâteuse dans un alliage peut être contrôlée en réglant les propriétés de transfert de chaleur du moule ou en ajustant les compositions de l’alliage liquide de fusion.

Il existe également des méthodes de coulée continue pour le traitement des lingots, dans lesquelles un front stationnaire de solidification est formé par le décollage continu du matériau solide refroidi, et l’ajout d’un liquide fondu au processus de coulée.

Approximativement 70 pour cent des lingots d’aluminium aux États-Unis sont coulés en utilisant le processus de coulée à refroidissement direct, qui réduit la fissuration. Au total, 5 pour cent des lingots doivent être mis au rebut en raison de fissures induites par les contraintes et de déformations au niveau du talon.

Il s’agit d’un procédé de moulage par refroidissement direct.