Az alumínium fémes elem a földkéreg harmadik legnagyobb mennyiségben előforduló eleme, a bolygó talajának és kőzetének 8%-át teszi ki (az oxigén és a szilícium 47%-át, illetve 28%-át). A természetben az alumínium csak más elemekkel, például kénnel, szilíciummal és oxigénnel alkotott kémiai vegyületekben fordul elő. Tiszta, fémes alumíniumot gazdaságosan csak alumínium-oxid ércből lehet előállítani.

A fémes alumínium számos olyan tulajdonsággal rendelkezik, amelyek az alkalmazások széles körében hasznossá teszik. Könnyű, erős, nem mágneses és nem mérgező. Vezeti a hőt és az elektromosságot, valamint visszaveri a hőt és a fényt. Erős, de könnyen megmunkálható, és extrém hidegben is megőrzi szilárdságát anélkül, hogy törékennyé válna. Az alumínium felülete gyorsan oxidálódik, így láthatatlan korróziógátat képez. Ezenkívül az alumínium könnyen és gazdaságosan újrahasznosítható új termékekké.

Háttér

Az alumíniumvegyületek évezredek óta hasznosnak bizonyulnak. Kr. e. 5000 körül a perzsa fazekasok a legerősebb edényeiket alumínium-oxidot tartalmazó agyagból készítették. Az ókori egyiptomiak és babilóniaiak alumíniumvegyületeket használtak szövetfestékekben, kozmetikumokban és gyógyszerekben. Az alumíniumot azonban csak a XIX. század elején azonosították elemként és izolálták tiszta fémként. Az alumínium természetes vegyületeiből való kinyerésének nehézsége miatt a fém sokáig ritka volt; fél évszázaddal a felfedezése után még mindig olyan ritka és értékes volt, mint az ezüst.

1886-ban két 22 éves tudós egymástól függetlenül kifejlesztett egy olvasztási eljárást, amely lehetővé tette az alumínium gazdaságos tömeggyártását. Az amerikai és francia feltalálói után Hall-Heroult-eljárás néven ismert eljárás ma is az alumíniumgyártás elsődleges módszere. Az alumíniumérc finomítására szolgáló Bayer-eljárás, amelyet 1888-ban egy osztrák vegyész fejlesztett ki, szintén jelentősen hozzájárult az alumínium gazdaságos tömeggyártásához.

1884-ben az Egyesült Államokban 125 font (60 kg) alumíniumot állítottak elő, és körülbelül ugyanannyiért adták el egységáron, mint az ezüstöt. 1995-ben az amerikai üzemek 7,8 milliárd font (3,6 millió tonna) alumíniumot állítottak elő, és az ezüst ára hetvenötször annyi volt, mint az alumíniumé.

Nyersanyagok

Az alumíniumvegyületek mindenféle agyagban előfordulnak, de a tiszta alumínium előállítására leghasznosabb érc a bauxit. A bauxit 45-60%-ban alumínium-oxidból áll, különböző szennyeződésekkel, például homokkal, vassal és más fémekkel együtt. Bár néhány bauxitlelőhely kemény kőzet, a legtöbb viszonylag puha földből áll, amelyet könnyen ki lehet bányászni a külszíni bányákból. Ausztrália termeli a világ bauxitkészletének több mint egyharmadát. Körülbelül 4 font (2 kg) bauxitra van szükség 1 font (0,5 kg) alumíniumfém előállításához.

A bauxitban található alumíniumvegyületek feloldására nátronlúgot (nátrium-hidroxidot) használnak, amely elválasztja őket a szennyeződésektől. A bauxitérc összetételétől függően viszonylag kis mennyiségben más vegyi anyagokat is használhatnak a kitermeléshez

az alumíniumból. A keményítő, a mész és a nátrium-szulfid néhány példa.

Az olvasztás során elektrolitként (áramvezető közegként) a kriolitot, egy nátriumból, alumíniumból és fluorból álló kémiai vegyületet használnak. A természetben előforduló kriolitot egykor Grönlandon bányászták, de a vegyületet ma már szintetikusan állítják elő az alumíniumgyártáshoz. Az elektrolitoldat olvadáspontjának csökkentése érdekében alumínium-fluoridot adnak hozzá.

Az olvasztás során használt másik fő összetevő a szén. A szénelektródák továbbítják az elektromos áramot az elektrolitban. Az olvasztási művelet során a szén egy része elfogy, mivel az oxigénnel egyesülve szén-dioxidot képez. Valójában minden egyes font (2,2 kg) előállított alumíniumra körülbelül fél font (0,2 kg) szén jut. Az alumíniumolvasztás során felhasznált szén egy része az olajfinomítás mellékterméke; további szenet szénből nyernek.

Mivel az alumíniumolvasztás során elektromos áramot vezetnek át az olvadt elektroliton, nagy mennyiségű elektromos energiára van szükség. Átlagosan 2 font (1 kg) alumínium előállítása 15 kilowattóra (kWh) energiát igényel. A villamos energia költsége az alumíniumolvasztás költségének körülbelül egyharmadát teszi ki.

A gyártási folyamat

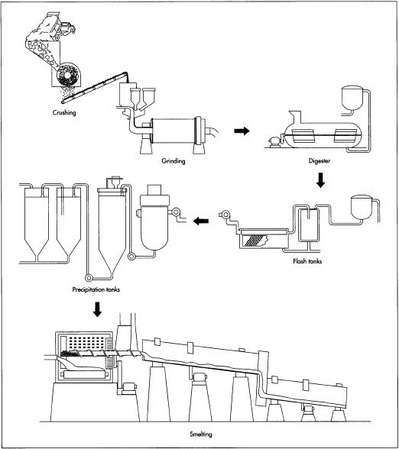

Az alumíniumgyártás két fázisban történik: a Bayer-folyamatban a bauxitércet finomítják, hogy alumínium-oxidot nyerjenek, és a Hall-Heroult-folyamatban az alumínium-oxidot olvasztják, hogy tiszta alumíniumot nyerjenek.

A Bayer-eljárás

- 1. Először a bauxitércet mechanikusan összezúzzák. Ezután a zúzott ércet összekeverik a nátronlúggal és egy őrlőmalomban feldolgozzák, hogy egy nagyon finom ércszemcséket tartalmazó iszapot (vizes szuszpenziót) állítsanak elő.

- 2 Az iszapot egy főzőbe, egy tartályba szivattyúzzák, amely úgy működik, mint egy nyomástartó edény. Az iszapot 230-520°F (110-270°C) hőmérsékletre melegítik 50 lb/in 2 (340 kPa) nyomás alatt. Ezeket a feltételeket fél órától több óráig tartó ideig tartják fenn. További nátronlúgot lehet hozzáadni annak biztosítására, hogy az összes alumíniumtartalmú vegyület feloldódjon.

- 3 A forró iszap, amely most már nátrium-aluminát-oldat, egy sor flash-tartályon halad át, amelyek csökkentik a nyomást és visszanyerik a hőt, amely újra felhasználható a finomítási folyamatban.

- 4 Az iszapot egy ülepítő tartályba szivattyúzzák. Ahogy az iszap ebben a tartályban pihen, a lúgos nátronban nem oldódó szennyeződések leülepednek a tartály aljára. Az egyik gyártó ezt a folyamatot egy pohár cukros víz aljára ülepedő finom homokhoz hasonlítja; a cukor nem ülepedik ki, mert feloldódik a vízben, ahogyan az ülepítő tartályban lévő alumínium is feloldódik a nátronlúgban. A tartály alján felhalmozódó maradék (az úgynevezett “vörösiszap”) finom homokból, vasoxidból és nyomelemek, például titán oxidjaiból áll.

- 5 Miután a szennyeződések leülepedtek, a maradék folyadékot, amely kissé kávéra hasonlít, egy sor szövetszűrőn keresztül szivattyúzzák. Az oldatban maradt szennyeződések finom részecskéit a szűrők felfogják. Ezt az anyagot kimossák, hogy visszanyerjék az újrafelhasználható timföldet és szódabikarbónát.

- 6 A szűrt folyadékot egy sor hatemeletes csapadékleválasztó tartályon keresztül szivattyúzzák át. Az egyes tartályok tetején keresztül timföldhidrát (vízmolekulákhoz kötött timföld) magkristályokat adnak hozzá. A magkristályok növekednek, ahogy a folyadékban leülepednek, és az oldott alumínium-dioxid hozzájuk kötődik.

- 7 A kristályok kicsapódnak (a tartály aljára ülepednek) és eltávolításra kerülnek. A mosás után kemencébe szállítják őket kalcinálásra (melegítésre, hogy felszabaduljanak a timföldmolekulákhoz kémiailag kötött vízmolekulák). A kristályok folyamatos áramlását egy csigás szállítószalag mozgatja egy forgó, hengeres kemencébe, amely meg van döntve, hogy a gravitáció mozgassa át rajta az anyagot. A 2 000° F (1 100° C) hőmérséklet elűzi a vízmolekulákat, így vízmentes (vízmentes) timföldkristályok maradnak. A kemencéből való kilépés után a kristályok egy hűtőn mennek keresztül.

A Hall-Heroult-folyamat

A timföld fémalumíniummá olvasztása egy redukciós edénynek nevezett acélkádban történik. Az edény alját szénnel bélelik ki, amely a rendszer egyik elektródájaként (az elektromos áram vezetőjeként) működik. Az ellentétes elektródák az edény fölé függesztett szénrudakból állnak; ezeket egy elektrolitoldatba engedik le, és körülbelül 3,8 cm-re tartják az edény alján felgyülemlő olvadt alumínium felszíne fölött. A redukciós edényeket 50-200 edényből álló sorokba (potline-ok) rendezik, amelyek sorba vannak kapcsolva, hogy elektromos áramkört alkossanak. Egy-egy potline évente 66 000-110 000 tonna (60 000-100 000 metrikus tonna) alumíniumot képes előállítani. Egy tipikus olvasztóüzem két vagy három potline-ból áll.

- 8 A redukciós edényben a timföldkristályokat 1 760-1 780° F (960-970° C) hőmérsékleten olvasztott kriolitban oldják fel, hogy olyan elektrolitoldatot képezzenek, amely a szénrudakról az áramot az edény szénnel bélelt ágyába vezeti. Az oldaton egyenáramot (4-6 volt és 100 000-230 000 amper) vezetnek át. A keletkező reakció felbontja a kötéseket a timföldmolekulák alumínium- és oxigénatomjai között. A felszabaduló oxigén a szénrudakhoz vonzódik, ahol szén-dioxidot képez. A felszabadult alumíniumatomok olvadt fémként leülepednek az edény aljára.

Az olvasztási folyamat folyamatos, a kriolitoldatba újabb timföldet adagolnak a bomlott vegyület pótlására. Állandó elektromos áramot tartanak fenn. Az elektromos áram által az alsó elektródon generált hő folyékony állapotban tartja az edény tartalmát, de az olvadt elektrolit tetején hajlamos kéreg képződni. A kéreg időnként megszakad, hogy a feldolgozáshoz több timföldet lehessen hozzáadni. A tiszta olvadt alumínium felhalmozódik az edény alján, és leszívásra kerül. Az edényeket a nap 24 órájában, a hét minden napján működtetik.

- 9 Egy tégelyt mozgatnak lefelé az edénysoron, amely összegyűjti a 99,8%-os tisztaságú olvadt alumíniumot. A fémet egy tartókemencébe viszik, majd öntik (öntőformákba öntik) ingotokként. Az egyik gyakori technika az, hogy az olvadt alumíniumot egy hosszú, vízszintes formába öntik. Ahogy a fém áthalad a formán, a külsejét vízzel lehűtik, ami az alumínium megszilárdulását eredményezi. A tömör tengely kilép az öntőforma túlsó végéből, ahol megfelelő időközönként lefűrészelik, hogy a kívánt hosszúságú rudakat alakítsanak ki belőle. Mint maga az olvasztási folyamat, ez az öntési folyamat is folyamatos.

Melléktermékek/hulladékok

A timföld, a Bayer-eljárás során keletkező köztes anyag, amely a Hall-Heroult-eljárás alapanyagát képezi, szintén hasznos végtermék. Ez egy fehér, porszerű anyag, amelynek állaga a talkumportól a kristálycukorig terjed. Számos termékben felhasználható, például mosószerekben, fogkrémekben és fénycsövekben. A kerámiaanyagok fontos összetevője; például műfogakat, gyújtógyertyákat és katonai repülőgépek átlátszó kerámia szélvédőit készítik belőle. Hatékony polírozó vegyületként többek között számítógépes merevlemezek fényezésére használják. Kémiai tulajdonságai miatt számos más alkalmazásban is hatékony, többek között katalizátorokban és robbanóanyagokban. Még rakétaüzemanyagként is használják – 400 000 font (180 000 kg) fogy el minden űrsikló indításakor. Az évente előállított timföldnek körülbelül 10%-át használják fel az alumíniumgyártáson kívüli más célokra.

A bauxitfinomítás során keletkező legnagyobb hulladéktermék a “vörösiszapnak” nevezett salak (érchulladék). Egy finomítóban körülbelül ugyanannyi vörösiszap keletkezik, mint timföld (száraz tömegben kifejezve). Ez tartalmaz néhány hasznos anyagot, mint például vasat, titániumot, szódát és timföldet, de senki sem tudott gazdaságos eljárást kifejleszteni ezek kinyerésére. Egy kis mennyiségű vörösiszapot leszámítva, amelyet a kereskedelemben falazat színezésére használnak, ez valóban hulladéktermék. A legtöbb finomító egyszerűen összegyűjti a vörösiszapot egy nyitott tóban, amely lehetővé teszi, hogy a nedvesség egy része elpárologjon; amikor az iszap elég szilárd állagúra szárad, ami több évig is eltarthat, földdel fedik be vagy földdel keverik.

Az olvasztás során a szénelektródák bomlása során többféle hulladéktermék keletkezik. Az Egyesült Államokban működő alumíniumüzemek jelentős mennyiségű üvegházhatású gázt termelnek, évente mintegy 5,5 millió tonna (5 millió tonna) szén-dioxidot és 3300 tonna (3000 tonna) perfluor-szénhidrogént (szén és fluor vegyületét).

Évente körülbelül 120 000 tonna (110 000 metrikus tonna) elhasznált potlining (SPL) anyagot távolítanak el az alumínium redukciós edényekből. A Környezetvédelmi Ügynökség (EPA) által veszélyes anyagnak minősített SPL jelentős ártalmatlanítási problémát jelent az iparág számára. 1996-ban megnyílt az első a tervezett újrahasznosító üzemek sorában; ezek az üzemek az SPL-t üvegfritté alakítják át, egy olyan köztes termékké, amelyből üveg és kerámia gyártható. Az újrahasznosított SPL végül olyan termékekben jelenik meg, mint a kerámialapok, üvegszálak és aszfaltzsindely szemcsék.

A jövő

Gyakorlatilag az Egyesült Államok összes alumíniumgyártója tagja az Önkéntes Alumíniumipari Partnerségnek (Voluntary Aluminum Industrial Partnership, VAIP), egy olyan szervezetnek, amely szorosan együttműködik az EPA-val, hogy megoldást találjon az iparágat érintő szennyezési problémákra. A kutatás egyik fő fókusza az alumínium redukciós edények inert (kémiailag inaktív) elektródaanyagának kifejlesztésére irányuló törekvés. Egy titán-diborid-grafit vegyület jelentős ígéretet mutat. Az új technológia tökéletesítésével várható előnyök között szerepel az üvegházhatású gázok kibocsátásának megszüntetése és a kohászati művelet során az energiafelhasználás 25%-os csökkentése.

– Loretta Hall