Az ingotokat egy olvadt folyadék (az úgynevezett olvadék) lehűtésével állítják elő egy formában. Az öntvények gyártásának több célja van.

Először is, a formát úgy tervezik, hogy teljesen megszilárduljon és kialakuljon a későbbi feldolgozáshoz szükséges megfelelő szemcseszerkezet, mivel az olvadék hűtése során kialakuló szerkezet szabályozza az anyag fizikai tulajdonságait.

Másodszor, a forma és a méret úgy van kialakítva, hogy lehetővé tegye az öntvény könnyű kezelését és a későbbi feldolgozást. Végül a szerszámot úgy tervezik, hogy minimalizálja az olvadékveszteséget és segítse az ingot kidobását, mivel akár az olvadék, akár az ingot elvesztése növeli a késztermékek gyártási költségeit.

A szerszámnak többféle kialakítása létezik, amelyeket a folyékony olvadék fizikai tulajdonságainak és a megszilárdulási folyamatnak megfelelően lehet kiválasztani. A szerszámok létezhetnek felülről, vízszintesen vagy alulról felfelé öntve, és lehetnek bordázott vagy lapos falúak. A bordázott kialakítás a nagyobb érintkezési felületnek köszönhetően növeli a hőátadást. Az öntőformák lehetnek szilárd “masszív” kivitelűek, homoköntvények (pl. nyersvashoz) vagy vízhűtéses héjak, a hőátadási követelményektől függően. Az ingot-formák kúposak, hogy megakadályozzák az egyenetlen hűtésből eredő repedések kialakulását. A repedés vagy üregképződés azért következik be, mert a folyadékból a szilárdba való átmenethez állandó anyagtömeg esetén térfogatváltozás társul. Ezen ingothibák kialakulása az öntött ingot használhatatlanná teheti, és újraolvasztásra, újrahasznosításra vagy selejtezésre szorulhat.

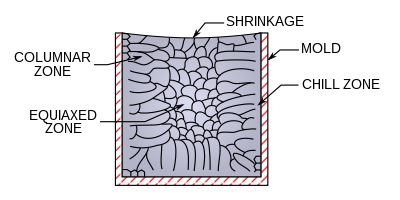

A kristályos anyag fizikai szerkezetét nagyban meghatározza az olvadt fém hűtésének és kicsapásának módja. Az öntési folyamat során az öntvény falával érintkező fém gyorsan lehűl, és vagy oszlopos szerkezetet, vagy esetleg egyenlő tengelyű dendritekből álló “hűlési zónát” képez, a lehűtött folyadéktól és a szerszám hűtési sebességétől függően.

A felülről öntött öntvény esetében, ahogy a folyadék lehűl a szerszámban, a térfogati különbségek miatt a folyadék teteje visszahúzódik, így a szerszám tetején egy ívelt felület marad, amelyet végül meg kell munkálni az öntvényből. A formahűtés hatására egy előrehaladó megszilárdulási front jön létre, amelyhez több zóna is tartozik, a falhoz közelebb egy szilárd zóna, amely hőt von el a megszilárduló olvadéktól, az ötvözetek esetében létezhet egy “pépes” zóna, amely az ötvözet fázisdiagramjában a szilárd-folyadék egyensúlyi területek eredménye, és egy folyékony zóna. A front előrehaladásának sebessége szabályozza azt az időt, amely alatt a dendritek vagy magok a megszilárdulási régióban kialakulnak. Egy ötvözetben a pépes zóna szélessége szabályozható a szerszám hőátadási tulajdonságainak hangolásával vagy a folyékony olvadék ötvözet összetételének beállításával.

A rögök feldolgozására léteznek folyamatos öntési módszerek is, amelyeknél a lehűtött szilárd anyag folyamatos elvételével és az olvadt folyadék hozzáadásával az öntési folyamat során egy álló szilárdulási front alakul ki.

Az Egyesült Államokban az alumínium rögök mintegy 70 százalékát a közvetlen hidegöntési eljárással öntik, amely csökkenti a repedés kialakulását. Összesen az ingotok 5 százalékát kell selejtezni a feszültség okozta repedések és a tompa deformáció miatt.