L’elemento metallico alluminio è il terzo elemento più abbondante nella crosta terrestre, comprendendo l’8% del suolo e delle rocce del pianeta (ossigeno e silicio costituiscono rispettivamente il 47% e il 28%). In natura, l’alluminio si trova solo in composti chimici con altri elementi come zolfo, silicio e ossigeno. L’alluminio puro e metallico può essere prodotto economicamente solo dal minerale di ossido di alluminio.

L’alluminio metallico ha molte proprietà che lo rendono utile in una vasta gamma di applicazioni. È leggero, forte, non magnetico e non tossico. Conduce il calore e l’elettricità e riflette il calore e la luce. È forte ma facilmente lavorabile, e mantiene la sua forza in condizioni di freddo estremo senza diventare fragile. La superficie dell’alluminio si ossida rapidamente per formare una barriera invisibile alla corrosione. Inoltre, l’alluminio può essere facilmente ed economicamente riciclato in nuovi prodotti.

Background

I composti di alluminio si sono dimostrati utili per migliaia di anni. Intorno al 5000 a.C., i vasai persiani realizzavano i loro vasi più forti con argilla che conteneva ossido di alluminio. Gli antichi egizi e i babilonesi usavano i composti di alluminio nelle tinture dei tessuti, nei cosmetici e nelle medicine. Tuttavia, non fu fino all’inizio del XIX secolo che l’alluminio fu identificato come elemento e isolato come metallo puro. La difficoltà di estrarre l’alluminio dai suoi composti naturali mantenne il metallo raro per molti anni; mezzo secolo dopo la sua scoperta, era ancora raro e prezioso come l’argento.

Nel 1886, due scienziati di 22 anni svilupparono indipendentemente un processo di fusione che rese possibile la produzione economica di massa di alluminio. Conosciuto come processo Hall-Heroult dai nomi dei suoi inventori americani e francesi, il processo è ancora oggi il metodo principale di produzione dell’alluminio. Il processo Bayer per raffinare il minerale di alluminio, sviluppato nel 1888 da un chimico austriaco, ha anche contribuito significativamente alla produzione economica di massa dell’alluminio.

Nel 1884, 125 libbre (60 kg) di alluminio furono prodotte negli Stati Uniti, e vendute a circa lo stesso prezzo unitario dell’argento. Nel 1995, gli stabilimenti statunitensi hanno prodotto 7,8 miliardi di lb (3,6 milioni di tonnellate metriche) di alluminio, e il prezzo dell’argento era settantacinque volte quello dell’alluminio.

Materie prime

I composti di alluminio si trovano in tutti i tipi di argilla, ma il minerale più utile per produrre alluminio puro è la bauxite. La bauxite consiste nel 45-60% di ossido di alluminio, insieme a varie impurità come sabbia, ferro e altri metalli. Anche se alcuni depositi di bauxite sono di roccia dura, la maggior parte consiste in terra relativamente morbida che è facilmente scavata da miniere a cielo aperto. L’Australia produce più di un terzo della fornitura mondiale di bauxite. Ci vogliono circa 2 kg di bauxite per produrre 0,5 kg di alluminio.

La soda caustica (idrossido di sodio) è usata per dissolvere i composti di alluminio che si trovano nella bauxite, separandoli dalle impurità. A seconda della composizione del minerale di bauxite, possono essere usate quantità relativamente piccole di altre sostanze chimiche nell’estrazione

di alluminio. L’amido, la calce e il solfuro di sodio sono alcuni esempi.

La criolite, un composto chimico composto da sodio, alluminio e fluoro, è usata come elettrolita (mezzo conduttore di corrente) nell’operazione di fusione. La criolite naturale era una volta estratta in Groenlandia, ma il composto è ora prodotto sinteticamente per l’uso nella produzione di alluminio. Il fluoruro di alluminio viene aggiunto per abbassare il punto di fusione della soluzione elettrolitica.

L’altro ingrediente principale usato nell’operazione di fusione è il carbonio. Gli elettrodi di carbonio trasmettono la corrente elettrica attraverso l’elettrolita. Durante l’operazione di fusione, parte del carbonio viene consumato perché si combina con l’ossigeno per formare anidride carbonica. Infatti, circa mezza libbra (0,2 kg) di carbonio è usata per ogni libbra (2,2 kg) di alluminio prodotto. Parte del carbonio usato nella fusione dell’alluminio è un sottoprodotto della raffinazione del petrolio; altro carbonio è ottenuto dal carbone.

Poiché la fusione dell’alluminio comporta il passaggio di una corrente elettrica attraverso un elettrolita fuso, richiede grandi quantità di energia elettrica. In media, la produzione di 1 kg di alluminio richiede 15 chilowattora (kWh) di energia. Il costo dell’elettricità rappresenta circa un terzo del costo della fusione dell’alluminio.

Il processo di produzione

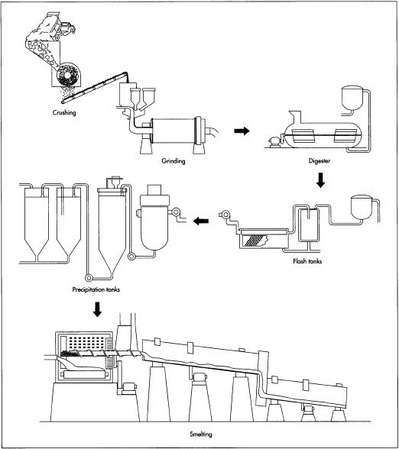

La fabbricazione dell’alluminio si compie in due fasi: il processo Bayer di raffinazione del minerale di bauxite per ottenere l’ossido di alluminio, e il processo Hall-Heroult di fusione dell’ossido di alluminio per ottenere alluminio puro.

Il processo Bayer

- 1 Prima, il minerale di bauxite viene frantumato meccanicamente. Poi, il minerale frantumato viene mescolato con soda caustica e lavorato in un mulino per produrre uno slurry (una sospensione acquosa) contenente particelle molto fini di minerale.

- 2 Il liquame viene pompato in un digestore, un serbatoio che funziona come una pentola a pressione. Il liquame viene riscaldato a 230-520°F (110-270°C) sotto una pressione di 50 lb/in 2 (340 kPa). Queste condizioni sono mantenute per un tempo che va da mezz’ora a diverse ore. Può essere aggiunta ulteriore soda caustica per assicurare che tutti i composti contenenti alluminio siano dissolti.

- 3 Il liquame caldo, che ora è una soluzione di alluminato di sodio, passa attraverso una serie di serbatoi flash che riducono la pressione e recuperano il calore che può essere riutilizzato nel processo di raffinazione.

- 4 Il liquame viene pompato in un serbatoio di decantazione. Mentre lo slurry riposa in questo serbatoio, le impurità che non si dissolvono nella soda caustica si depositano sul fondo del recipiente. Un produttore paragona questo processo alla sabbia fine che si deposita sul fondo di un bicchiere di acqua zuccherata; lo zucchero non si deposita perché è dissolto nell’acqua, proprio come l’alluminio nel serbatoio di sedimentazione rimane dissolto nella soda caustica. Il residuo (chiamato “fango rosso”) che si accumula sul fondo della vasca è costituito da sabbia fine, ossido di ferro e ossidi di oligoelementi come il titanio.

- 5 Dopo che le impurità si sono depositate, il liquido rimanente, che assomiglia un po’ al caffè, viene pompato attraverso una serie di filtri di tela. Tutte le particelle fini di impurità che rimangono nella soluzione sono intrappolate dai filtri. Questo materiale viene lavato per recuperare allumina e soda caustica che possono essere riutilizzati.

- 6 Il liquido filtrato è pompato attraverso una serie di vasche di precipitazione alte sei piani. I cristalli di idrato di allumina (allumina legata a molecole d’acqua) vengono aggiunti attraverso la parte superiore di ogni serbatoio. I cristalli di semi crescono mentre si depositano nel liquido e l’allumina disciolta si attacca ad essi.

- 7 I cristalli precipitano (si depositano sul fondo del serbatoio) e vengono rimossi. Dopo il lavaggio, vengono trasferiti in un forno per la calcinazione (riscaldamento per rilasciare le molecole di acqua che sono chimicamente legate alle molecole di allumina). Un trasportatore a coclea muove un flusso continuo di cristalli in un forno rotante e cilindrico che è inclinato per permettere alla gravità di spostare il materiale attraverso di esso. Una temperatura di 2.000° F (1.100° C) spinge via le molecole d’acqua, lasciando cristalli di allumina anidra (senza acqua). Dopo aver lasciato il forno, i cristalli passano attraverso un refrigeratore.

Il processo Hall-Heroult

La fusione dell’allumina in alluminio metallico avviene in una vasca d’acciaio chiamata pentola di riduzione. Il fondo della pentola è rivestito di carbonio, che agisce come un elettrodo (conduttore di corrente elettrica) del sistema. Gli elettrodi opposti consistono in una serie di barre di carbonio sospese sopra la pentola; sono abbassate in una soluzione elettrolitica e tenute circa 3,8 cm sopra la superficie dell’alluminio fuso che si accumula sul pavimento della pentola. Le pentole di riduzione sono disposte in file (potlines) composte da 50-200 pentole che sono collegate in serie per formare un circuito elettrico. Ogni potline può produrre 66.000-110.000 tonnellate (60.000-100.000 tonnellate metriche) di alluminio all’anno. Un tipico impianto di fusione consiste di due o tre potline.

- 8 All’interno della pentola di riduzione, i cristalli di allumina sono dissolti nella criolite fusa ad una temperatura di 1.760-1.780° F (960-970° C) per formare una soluzione elettrolitica che condurrà l’elettricità dalle barre di carbonio al letto rivestito di carbonio della pentola. Una corrente continua (4-6 volt e 100.000-230.000 ampere) viene fatta passare attraverso la soluzione. La reazione risultante rompe i legami tra gli atomi di alluminio e ossigeno nelle molecole di allumina. L’ossigeno che viene rilasciato è attratto dalle barre di carbonio, dove forma anidride carbonica. Gli atomi di alluminio liberati si depositano sul fondo della pentola come metallo fuso.

Il processo di fusione è continuo, con più allumina aggiunta alla soluzione di criolite per sostituire il composto decomposto. Viene mantenuta una corrente elettrica costante. Il calore generato dal flusso di elettricità all’elettrodo inferiore mantiene il contenuto della pentola in uno stato liquido, ma una crosta tende a formarsi sopra l’elettrolita fuso. Periodicamente, la crosta viene rotta per permettere di aggiungere altra allumina per la lavorazione. L’alluminio puro fuso si accumula sul fondo della pentola e viene travasato. Le pentole funzionano 24 ore al giorno, sette giorni alla settimana.

- 9 Un crogiolo viene spostato lungo la linea della pentola, raccogliendo 9.000 lb (4.000 kg) di alluminio fuso, che è puro al 99,8%. Il metallo viene trasferito in un forno di mantenimento e poi colato (versato in stampi) come lingotti. Una tecnica comune è quella di versare l’alluminio fuso in uno stampo lungo e orizzontale. Mentre il metallo si muove attraverso lo stampo, l’esterno viene raffreddato con acqua, facendo solidificare l’alluminio. L’albero solido emerge dall’estremità più lontana dello stampo, dove viene segato a intervalli appropriati per formare lingotti della lunghezza desiderata. Come il processo di fusione, anche questo processo di fusione è continuo.

Sottoprodotti/Rifiuti

L’allumina, la sostanza intermedia che viene prodotta dal processo Bayer e che costituisce la materia prima per il processo Hall-Heroult, è anche un utile prodotto finale. Si tratta di una sostanza bianca e polverosa con una consistenza che varia da quella del talco a quella dello zucchero granulato. Può essere usato in una vasta gamma di prodotti come i detersivi per il bucato, il dentifricio e le lampadine fluorescenti. È un ingrediente importante nei materiali ceramici; per esempio, è usato per fare denti falsi, candele e parabrezza in ceramica trasparente per aerei militari. Un efficace composto lucidante, è usato per rifinire i dischi rigidi dei computer, tra gli altri prodotti. Le sue proprietà chimiche lo rendono efficace in molte altre applicazioni, compresi i convertitori catalitici e gli esplosivi. È anche usato nel combustibile per razzi – 400.000 lb (180.000 kg) sono consumate in ogni lancio dello space shuttle. Circa il 10% dell’allumina prodotta ogni anno è usata per applicazioni diverse dalla produzione di alluminio.

Il più grande prodotto di scarto generato nella raffinazione della bauxite sono gli sterili (rifiuti del minerale) chiamati “fango rosso”. Una raffineria produce circa la stessa quantità di fango rosso dell’allumina (in termini di peso secco). Contiene alcune sostanze utili, come ferro, titanio, soda e allumina, ma nessuno è stato in grado di sviluppare un processo economico per recuperarle. A parte una piccola quantità di fango rosso che viene usato commercialmente per colorare la muratura, questo è veramente un prodotto di scarto. La maggior parte delle raffinerie raccolgono semplicemente il fango rosso in uno stagno aperto che permette ad una parte della sua umidità di evaporare; quando il fango si è asciugato ad una consistenza abbastanza solida, il che può richiedere diversi anni, viene ricoperto di terra o mescolato al terreno.

Diversi tipi di prodotti di scarto sono generati dalla decomposizione degli elettrodi di carbonio durante l’operazione di fusione. Gli impianti di alluminio negli Stati Uniti creano quantità significative di gas serra, generando circa 5,5 milioni di tonnellate (5 milioni di tonnellate metriche) di anidride carbonica e 3.300 tonnellate (3.000 tonnellate metriche) di perfluorocarburi (composti di carbonio e fluoro) ogni anno.

Circa 120.000 tonnellate (110.000 tonnellate metriche) di materiale di potlining esaurito (SPL) viene rimosso dalle pentole di riduzione dell’alluminio ogni anno. Designato come materiale pericoloso dalla Environmental Protection Agency (EPA), l’SPL ha posto un significativo problema di smaltimento per l’industria. Nel 1996, è stato aperto il primo di una serie pianificata di impianti di riciclaggio; questi impianti trasformano l’SPL in fritta di vetro, un prodotto intermedio da cui si possono produrre vetro e ceramica. Infine, l’SPL riciclato appare in prodotti come piastrelle di ceramica, fibre di vetro e granuli di tegole d’asfalto.

Il futuro

Praticamente tutti i produttori di alluminio negli Stati Uniti sono membri della Voluntary Aluminum Industrial Partnership (VAIP), un’organizzazione che lavora a stretto contatto con l’EPA per trovare soluzioni ai problemi di inquinamento dell’industria. Uno dei principali obiettivi della ricerca è lo sforzo di sviluppare un materiale elettrodico inerte (chimicamente inattivo) per le pentole di riduzione dell’alluminio. Un composto di titanio-diboruro-grafite mostra una promessa significativa. Tra i benefici attesi quando questa nuova tecnologia sarà perfezionata ci sono l’eliminazione delle emissioni di gas serra e una riduzione del 25% dell’uso di energia durante l’operazione di fusione.

– Loretta Hall