L’evacuazione è spesso chiamata “vuoto” o “fare il vuoto”, ed è una delle parti più importanti del processo di installazione e riparazione HVACR dove è coinvolto il circuito refrigerante.

Il nostro obiettivo dovrebbe essere quello di mantenere il circuito chiuso di refrigerazione pulito, asciutto e a tenuta – proprio come mi è stato insegnato fin dalla prima settimana di scuola HVAC.

Le uniche cose che vogliamo all’interno del sistema sono il refrigerante corretto e l’olio corretto nelle quantità indicate dalla fabbrica. Cose come aria, umidità, sporcizia, trucioli di rame, ossidi, o qualsiasi altra cosa che non sia refrigerante o olio devono essere tenuti fuori.

Questo significa che usiamo buone pratiche mentre assembliamo i collegamenti sul campo e facciamo le riparazioni seguendo questi importanti passi.

- Mantenere i tubi sigillati con tappi originali, o nastro se necessario, prima del montaggio.

- Confermare che i raccordi e i componenti del circuito del refrigerante siano puliti e privi di detriti.

- Eliminare i contaminanti dai tubi pulendoli prima di tagliarli.

- Lavorare in modo tale che i trucioli non cadano nelle linee.

- Proteggere le tubazioni aperte in modo che l’acqua piovana o la condensa non possano entrare nelle linee.

- Installare e/o sostituire i filtri/disidratatori come appropriato.

- Purificare con azoto prima e dopo il montaggio e la brasatura dei tubi.

- Fluire azoto durante la brasatura per prevenire un accumulo di ossido rameico (brutte scaglie nere) all’interno dei tubi di rame.

- Inspezionare i giunti tutto intorno con uno specchio.

- Effettuare un test di pressione permanente con azoto ad alta pressione, secondo le raccomandazioni del produttore.

Queste pratiche sono tutte parte del mantenere il sistema pulito, asciutto e stretto.

L’evacuazione non rimuoverà i detriti solidi dal sistema, e non è un sostituto dell’uso delle migliori pratiche. La maggior parte dei problemi con l’evacuazione può essere attribuita a una lavorazione impropria prima del collegamento dell’impianto di evacuazione.

Una volta che la riparazione o l’installazione è completa e il sistema è completamente assemblato e testato a pressione, è il momento di collegare la pompa a vuoto e l’impianto di evacuazione.

Faremo alcune raccomandazioni che possono differire dai metodi a cui siete abituati, ma prima, copriamo cos’è l’evacuazione e cosa fa.

- Che cos’è ESATTAMENTE L’EVACUAZIONE?

- FINE DELL’EVACUAZIONE

- NON USARE UN COLLETTORE DI CARICA

- BARRIERE

- TESTATE IL VOSTRO ATTREZZATURA

- ELIMINARE I PICCOLI PUNTI DI PERDITA

- Rimuovi i nuclei delle valvole

- USARE TUBI CORTI E DI GRANDE DIAMETRO

- USARE TUBI PER VUOTO DEDICATI

- POSIZIONARE IL MISURATORE DI MICRON

- PERFORMARE IL TEST DI DECADENZA

- NITROGENO E TRIPLO EVAC

- TRE MITI COMUNI

- IN SINTESI

Che cos’è ESATTAMENTE L’EVACUAZIONE?

L’atmosfera intorno a noi è pressurizzata a circa 14,7 psi (a livello del mare). Fare il vuoto nel sistema significa semplicemente rimuovere la materia (per lo più aria e azoto) dall’interno del sistema in modo che la pressione interna scenda al di sotto della pressione atmosferica.

Utilizziamo una pompa a vuoto appositamente progettata per questo, e misuriamo il vuoto in micron della scala di pressione del mercurio (micron) utilizzando un vacuometro.

Più bassa è la pressione nel sistema in micron, più profondo è il vuoto sotto la pressione atmosferica.

FINE DELL’EVACUAZIONE

L’evacuazione compie due compiti importanti.

Per cominciare, elimina l’aria e qualsiasi altro vapore dall’interno del sistema. Poi, durante la fase di disidratazione, fa bollire l’acqua liquida dall’interno del sistema diminuendo la pressione al di sotto della pressione del vapore dell’acqua alla temperatura ambiente.

La fase iniziale di degassificazione avviene generalmente in modo rapido e semplice. E’ la parte di disidratazione che richiede un sistema stretto e un vuoto profondo, e può essere difficile da realizzare senza buone pratiche.

NON USARE UN COLLETTORE DI CARICA

Un collettore di carica – tipicamente tubi di carica di piccolo diametro, da ¼ di pollice – e le anime delle valvole impongono tutte restrizioni al flusso.

Quando si pressurizza un sistema, possiamo ottenere una portata elevata per portare la pressione in alto rapidamente aumentando la pressione alla fonte ben al di sopra della destinazione per superare queste restrizioni. Per esempio, se usiamo un regolatore di azoto impostato a 500 psi per un test di pressione di 300 psi, iniziamo la pressurizzazione con un differenziale di pressione di 500 psi e finiamo la pressurizzazione con un differenziale di 200 psi.

Ecco perché l’evacuazione è diversa, e perché è importante rimuovere le restrizioni e usare tubi grandi. L’obiettivo è quello di ridurre la pressione del sistema da 14,7 psia (760.000 micron) al più vicino allo zero possibile – ma dobbiamo realizzarlo usando una pompa che è limitata a 14,7 psi di differenza al massimo.

Una pressione assoluta di zero o negativa non può essere raggiunta, quindi la pressione all’ingresso della pompa è più alta di zero non importa quanto sia grande la pompa. Una pompa più grande non produrrà un grande differenziale di pressione per superare le restrizioni come ha fatto il regolatore da 500 psi quando abbiamo pressurizzato positivamente il sistema. Il più grande differenziale di pressione durante l’evacuazione tra la pompa e il sistema a cui ci stiamo collegando è di 14,7 psi quando iniziamo ad evacuare, e come la pompa tira il sistema verso il basso, questo differenziale di pressione scende rapidamente all’inizio e alla fine raggiunge quasi lo zero.

Qualunque restrizione nel percorso tra la pompa e il sistema ridurrà notevolmente le portate durante il processo di evacuazione, con conseguente tempo di evacuazione significativamente più lungo.

La fisica dell’evacuazione è molto diversa da quella della carica e del test di pressione.

Un impianto di evacuazione comprende tubi per il vuoto di grande diametro, strumenti di rimozione e depressione delle carote e un misuratore di vuoto, ed è molto più efficace per l’evacuazione rispetto agli strumenti che usiamo per la carica e il test di pressione.

BARRIERE

Le maggiori sfide che impediscono un vuoto corretto sono:

- Le perdite, anche molto piccole. I colpevoli comuni sono tubi, collettori, giunti o raccordi a cartella.

- Restrizioni del vuoto. Poiché il vuoto si verifica ad un differenziale di pressione massima di 14,7 psi, tutte le restrizioni possono rallentare il processo. Questi includono tubi piccoli, tubi più lunghi del necessario, nuclei di valvole, depressori di nuclei di tubi, collettori, porte della pompa da ¼ di pollice, e qualsiasi altra cosa che inibisce il flusso massimo.

- Posizionamento inadeguato del micron gauge.

- Contaminazione del tubo o off-gassing. Se i tubi del vuoto sono stati usati con il refrigerante, possono contenere contaminanti o umidità. Alcuni tubi nuovi iniziano a rilasciare gas quando vengono messi sotto vuoto profondo.

- Interferenza del sensore del refrigerante, che può verificarsi se il sistema aveva precedentemente del refrigerante. Il refrigerante può essere estratto dal sistema e rilasciato dall’olio durante l’evacuazione. Questo può interferire con le letture del micron.

- Tecnici che usano l’approccio “30 minuti di vuoto, e lascialo strappare” invece di una misurazione corretta.

- Una pompa che non funziona correttamente e non tirerà facilmente sotto i 50 micron quando è isolata.

TESTATE IL VOSTRO ATTREZZATURA

Il modo più semplice per testare la vostra attrezzatura è quello di iniziare con il micron gauge collegato solo alla pompa e vedere se tira giù sotto i 50 micron in pochi minuti. Se non lo fa, assicuratevi che la zavorra della pompa sia chiusa, assicuratevi che tutti i tappi e i raccordi siano stretti, cambiate l’olio della pompa e poi riprovate.

Se le condizioni dell’olio erano estremamente scarse, potrebbe essere necessario più di un cambio d’olio per ripristinare le prestazioni corrette, ma dovreste vedere un miglioramento dopo ogni cambio d’olio.

Se sospettate che il vostro micron gauge non funzioni correttamente, provate a pulirlo. Usate un contagocce e mettete alcune gocce di alcol denaturato nella porta dell’indicatore. Lascialo riposare per alcuni secondi, poi delicatamente inclinare il misuratore su e giù un paio di volte prima di scaricare l’alcool. Fate questo un paio di volte, poi ritestate confrontando con un altro manometro se possibile.

In seguito, controllate il vuoto più profondo che la pompa può tirare alla fine dell’impianto del tubo di evacuazione per vedere come è comparabile alla sola pompa. Una grande discrepanza può indicare perdite nel tubo o nei raccordi del tubo. Sostituisci le guarnizioni dei tubi se necessario, o scegli dei tubi migliori.

LE API LO RENDONO FACILE: Alcuni micrometri possono ora essere utilizzati con Blueoothapps per monitorare i livelli di vuoto e il decadimento nel tempo.

ELIMINARE I PICCOLI PUNTI DI PERDITA

Piccole perdite intorno alle connessioni dei tubi nel tuo impianto di aspirazione possono ridurre la velocità del vuoto e farti inseguire i fantasmi.

Io uso un po’ di sigillante Nylog su tutti i miei punti di connessione del vuoto. Può fare una grande differenza a livello di vuoto profondo perché Nylog sarà tirato nei piccoli vuoti e sigillare le perdite di vuoto.

Tenete a mente, quando si utilizza un lubrificante di montaggio in questo modo, sarà necessario essere più vigili per mantenere lo sporco lontano dai vostri collegamenti.

Ridurre il numero di collegamenti il più possibile. Eliminando il collettore di misurazione durante l’aspirazione, si aumenta la velocità e la tenuta, perché la maggior parte dei collettori perde una piccola quantità al livello di vuoto profondo.

Tutto ciò che viene tirato nel sistema attraverso le perdite si aggiunge alla contaminazione del sistema piuttosto che ridurla. Questo è il motivo per cui bisogna eliminare anche le piccole perdite prima dell’evacuazione, e non aspirare mai un sistema con perdite note.

Rimuovi i nuclei delle valvole

La maggior parte dei nuclei delle valvole può essere rimossa usando uno strumento di rimozione del nucleo (CRT) prima dell’evacuazione. Questo diminuisce notevolmente il tempo di evacuazione perché i nuclei limitano il flusso dal sistema verso la pressione negativa fornita dalla pompa a vuoto.

Il CRT agisce anche come un posto pratico per collegare un misuratore di vuoto, e come un metodo facile per spegnere e isolare il sistema e il micrometro dalla pompa e dai tubi durante il test.

In alcuni casi, i nuclei potrebbero non essere possibili o pratici da rimuovere, o il sistema potrebbe essere dotato di nuclei ad alto flusso. In questi casi, è possibile utilizzare uno speciale strumento per la depressione delle cartucce che le comprime al loro livello massimo con la minima restrizione.

In entrambi i casi, l’utilizzo di un tubo senza depressore di cartucce nel connettore aiuta ad aumentare il flusso del vuoto.

USARE TUBI CORTI E DI GRANDE DIAMETRO

Molti tecnici pensano erroneamente che l’uso di una pompa più grande sia la chiave per un vuoto veloce.

La dimensione della pompa conta solo quando la capacità cfm della pompa è inferiore alla capacità cfm dell’impianto di vuoto (tubi e raccordi). Questa condizione è probabile che si verifichi solo brevemente durante la fase iniziale di evacuazione della maggior parte dei sistemi residenziali o commerciali leggeri.

Nella maggior parte dei casi, i tecnici stanno già utilizzando pompe che hanno una capacità molto più alta di quella supportata dal loro impianto. Tirare attraverso qualsiasi tubo da ¼ di pollice riduce la velocità del vuoto in modo così significativo che la dimensione della vostra pompa diventa irrilevante.

Questo è il motivo per cui utilizzare i tubi di evacuazione più grandi possibili della lunghezza pratica più corta è una delle cose migliori che potete fare per ridurre i tempi di evacuazione.

USARE TUBI PER VUOTO DEDICATI

L’utilizzo di tubi per vuoto dedicati come TruBlu di Accutools vi aiuterà a raggiungere il vuoto profondo in modo coerente e veloce. I tubi per il vuoto sono progettati specificamente per tenere sotto vuoto profondo e per impedire all’umidità e ai contaminanti di legarsi all’interno.

Un tipico tubo del refrigerante usato per il recupero e la carica è stato esposto a refrigerante, olio, umidità e altri contaminanti.

POSIZIONARE IL MISURATORE DI MICRON

Il micron gauge dovrebbe essere posizionato il più vicino possibile al sistema per una lettura accurata. Quando si posiziona un micron alla pompa, esso misura la pressione della pompa, che può essere drasticamente diversa dal livello di vuoto nel sistema stesso – specialmente nel punto più lontano del sistema da dove la pompa è collegata.

Troviamo che il posto migliore per posizionare il misuratore di vuoto (micron) è o sulla porta laterale dell’aspiratore CRT quando i tubi a vuoto sono collegati ad entrambe le porte di servizio, o direttamente sulla porta della linea del liquido quando si usa un solo tubo sulla porta di aspirazione.

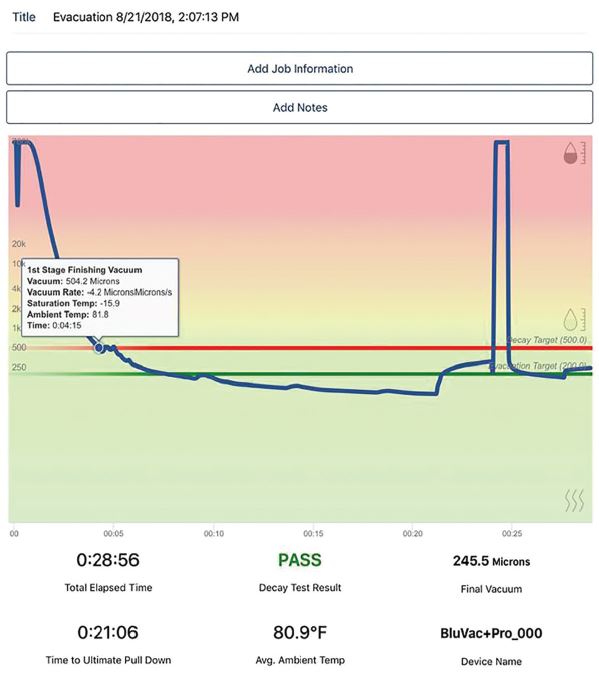

PERFORMARE IL TEST DI DECADENZA

Dopo aver degassato e disidratato il sistema il più profondamente e rapidamente possibile, isolare il sistema e il micrometro dalla pompa e dai tubi e confermare che terrà il vuoto.

Questo si fa facilmente con i CRT chiudendo le valvole dopo aver raggiunto il livello di vuoto desiderato. A volte, l’aria può rimanere intrappolata nelle valvole a sfera dei CRT e causare un aumento significativo quando le si chiude. Chiudere e aprire lentamente i CRT un paio di volte prima di iniziare il test di decadimento.

In generale, su un sistema split residenziale appena installato, si dovrebbe essere in grado di tirare ad un vuoto target di 300 micron o meno. Poi, chiudere le valvole CRT. La pressione nel sistema salirà lentamente; questo è chiamato “decadimento del vuoto”. Dopo almeno 10 minuti di isolamento, la pressione del sistema dovrebbe rimanere sotto i 500 micron. Quando si effettua la manutenzione di un sistema esistente, specialmente quando l’intero sistema, compreso il compressore, viene evacuato, un livello di vuoto target di 500 micron e un decadimento sotto i 1000 micron dopo un minimo di 10 minuti di isolamento è più realistico.

Se ci sono perdite, refrigerante intrappolato o umidità, allora questi obiettivi saranno impossibili da raggiungere con la tipica attrezzatura residenziale o commerciale leggera fino a 5 tonnellate di capacità.

NITROGENO E TRIPLO EVAC

Alcuni produttori consigliano di tirare giù fino a certi livelli, poi rompere il vuoto con azoto per portare il sistema alla pressione atmosferica (0 psig/14.7 psia,) poi ripetere il processo. Questa non è certamente una cattiva pratica, specialmente quando si sospetta una contaminazione da umidità o un’interferenza da parte del refrigerante.

Se si sospetta la presenza di umidità o di altri contaminanti da vapore, si può eseguire una “spazzata con azoto” tra le evacuazioni. Questo consiste nel portare la pressione del sistema lentamente da un vuoto a 0 psig/14,7 psia iniettando azoto in una porta fino a quando il sistema è a o leggermente sopra la pressione atmosferica, quindi sfiatando l’altra porta nell’atmosfera mentre si continua il flusso di azoto. Questo permette all’azoto di portare i vapori indesiderati fuori dal sistema per spostamento.

Alcuni tecnici pensano che l’azoto “assorba” l’umidità, ma non è così. L’azoto che scorre attraverso il sistema può portare fuori l’umidità o aiutare a rilasciare il refrigerante dall’olio attraverso il trascinamento, ma non assorbe nulla. Aiuta a spostare l’aria e l’umidità nell’aria, il che è utile in alcuni casi.

TRE MITI COMUNI

Si può sentire che tirando il vuoto troppo velocemente si congela l’acqua nel sistema. Mentre è vero che l’acqua può congelare sotto vuoto, questo accade solo nella vita reale quando c’è una quantità significativa di acqua liquida nel sistema e quando le temperature ambientali sono già vicine o sotto lo zero. In condizioni ambientali basse, si consiglia di usare una pistola termica per riscaldare l’accumulatore e l’evaporatore e di accendere il riscaldamento del carter per aiutare a scacciare l’umidità. Fare un vuoto profondo e veloce è sempre una buona idea, e in un sistema molto umido, usare una pistola termica e spazzare periodicamente con azoto aiuterà anche.

Alcuni tecnici dicono che fare un vuoto sotto i 250 micron può danneggiare l’olio del compressore. Ho fatto ricerche approfondite e parlato con molti esperti e non ho visto alcuna prova che l’evacuazione sotto i 250 micron causi problemi con POE o olio minerale.

Una scusa che sento spesso è che le porte del sistema sono da ¼ di pollice, quindi tubi più grandi non hanno importanza. Questo semplicemente non è vero; tubi più grandi e corti senza collettore possono facilmente ridurre il tempo di vuoto di 10 volte o più, e questo è stato dimostrato più volte. Anche con un “choke point” da ¼ di pollice in alcuni punti, la dimensione dei tubi flessibili conta ancora in modo significativo.

IN SINTESI

- Utilizzare pratiche di assemblaggio adeguate per mantenere tutto pulito, asciutto e stretto.

- Rimuovere o premere completamente i nuclei.

- Utilizzare tubi per il vuoto dedicati di grande diametro e tenerli il più corti possibile.

- Mantenere olio pulito nella pompa e testare la pompa regolarmente.

- Niente collettore durante l’evacuazione e collegare direttamente dalla pompa ai CRT.

- Isolare e testare dopo che il livello di vuoto desiderato è stato raggiunto per garantire che non ci sia umidità o perdite.

Utilizzando questo metodo, troverete che le attrezzature residenziali appena installate possono essere tirate giù sotto i 500 micron in meno di cinque minuti con altri 10 minuti per il test di decadimento. Questa è una combinazione di risparmio di tempo e migliori pratiche per un risultato vantaggioso per te e per il cliente.

Data di pubblicazione: 2/25/2019

Vuoi più notizie e informazioni sul settore HVAC? Unisciti a The NEWS su Facebook, Twitter e LinkedIn oggi stesso!