I lingotti sono prodotti dal raffreddamento di un liquido fuso (noto come melt) in uno stampo. La fabbricazione dei lingotti ha diversi obiettivi.

In primo luogo, lo stampo è progettato per solidificare completamente e formare una struttura di grano appropriata necessaria per la successiva lavorazione, poiché la struttura formata dal raffreddamento della massa fusa controlla le proprietà fisiche del materiale.

In secondo luogo, la forma e le dimensioni dello stampo sono progettate per consentire una facile manipolazione del lingotto e la lavorazione a valle. Infine, lo stampo è progettato per minimizzare lo spreco di fusione e aiutare l’espulsione del lingotto, poiché perdere sia la fusione che il lingotto aumenta i costi di produzione dei prodotti finiti.

Esiste una varietà di design per lo stampo, che può essere scelto in base alle proprietà fisiche della fusione liquida e al processo di solidificazione. Gli stampi possono esistere nel versamento dall’alto, orizzontale o dal basso verso l’alto e possono essere scanalati o a parete piatta. Il design scanalato aumenta il trasferimento di calore a causa di una maggiore area di contatto. Gli stampi possono essere solidi “massicci”, colati in sabbia (ad esempio per la ghisa), o conchiglie raffreddate ad acqua, a seconda dei requisiti di trasferimento del calore. Le lingottiere sono rastremate per prevenire la formazione di cricche dovute al raffreddamento irregolare. La formazione di una cricca o di un vuoto si verifica perché la transizione da liquido a solido ha un cambiamento di volume associato per una massa costante di materiale. La formazione di questi difetti nel lingotto può rendere il lingotto fuso inutile e può essere necessario rifonderlo, riciclarlo o scartarlo.

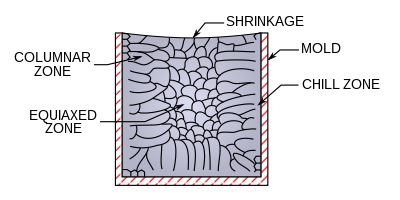

La struttura fisica di un materiale cristallino è ampiamente determinata dal metodo di raffreddamento e precipitazione del metallo fuso. Durante il processo di colata, il metallo a contatto con le pareti del lingotto si raffredda rapidamente e forma una struttura colonnare o eventualmente una “zona di raffreddamento” di dendriti equispaziati, a seconda del liquido da raffreddare e della velocità di raffreddamento dello stampo.

Per un lingotto colato dall’alto, mentre il liquido si raffredda all’interno dello stampo, gli effetti di volume differenziale fanno sì che la parte superiore del liquido si ritiri lasciando una superficie curva nella parte superiore dello stampo che potrebbe essere necessario lavorare dal lingotto. L’effetto di raffreddamento dello stampo crea un fronte di solidificazione che avanza, che ha diverse zone associate, più vicino alla parete c’è una zona solida che trae calore dalla fusione in solidificazione, per le leghe può esistere una zona “molliccia”, che è il risultato di regioni di equilibrio solido-liquido nel diagramma di fase della lega, e una regione liquida. La velocità di avanzamento del fronte controlla il tempo che i dendriti o i nuclei hanno per formarsi nella regione di solidificazione. L’ampiezza della zona molliccia in una lega può essere controllata sintonizzando le proprietà di trasferimento del calore dello stampo o regolando le composizioni della lega liquida fusa.

Esistono anche metodi di colata continua per la lavorazione dei lingotti, in cui un fronte stazionario di solidificazione è formato dal prelievo continuo di materiale solido raffreddato e dall’aggiunta di un liquido fuso al processo di colata.

Circa il 70% dei lingotti di alluminio negli Stati Uniti sono colati usando il processo di colata a freddo diretta, che riduce la formazione di crepe. Un totale del 5 per cento dei lingotti deve essere scartato a causa di cricche indotte da stress e deformazioni di testa.