Aluminiumklumparna i din motor lever i ett eldigt helvete. Vid full gas och 6 000 varv per minut utsätts en kolv i en bensinmotor för nästan 10 ton kraft var 0,02 sekund när upprepade explosioner värmer upp metallen till mer än 600 grader Fahrenheit.

Nuförtiden är detta cylindriska Hades hetare och intensivare än någonsin, och det är bara troligt att det blir värre för kolvarna. I takt med att biltillverkarna jagar högre effektivitet förbereder kolvtillverkarna sig för en framtid där de mest potenta bensinmotorerna med naturlig insugning ger 175 hästkrafter per liter, vilket är en ökning från 130 hästkrafter i dag. Med turboladdning och ökad effekt följer ännu tuffare förhållanden. Under det senaste decenniet har kolvarnas driftstemperaturer stigit med 120 grader, medan topptrycket i cylindern har ökat från 1 500 psi till 2 200.

En kolv berättar en historia om motorn i vilken den sitter. Kronan kan avslöja borrningen, antalet ventiler och om bränslet injiceras direkt i cylindern eller inte. Men en kolvs utformning och teknik kan också säga en hel del om de bredare trender och utmaningar som bilindustrin står inför. För att mynta ett talesätt: Som bilen går, så går motorn, och som motorn går, så går kolven. I sin strävan efter bättre bränsleekonomi och lägre utsläpp efterfrågar biltillverkarna lättare kolvar med lägre friktion och som klarar tuffare driftsförhållanden. Det är dessa tre frågor – hållbarhet, friktion och massa – som upptar kolvleverantörernas arbetsdagar.

På många sätt följer utvecklingen av bensinmotorer samma väg som dieselmotorerna stakade ut för 15 år sedan. För att kompensera för den 50-procentiga ökningen av topptrycket i cylindern har vissa aluminiumkolvar nu ett järn- eller stålinslag för att stödja den övre ringen. De hetaste bensinmotorerna kommer snart att kräva ett kylgalleri, dvs. en sluten kanal på kronans undersida som är effektivare när det gäller att avlägsna värme än dagens metod där man helt enkelt sprutar olja på kolvens undersida. Sprutorna sprutar in olja i en liten öppning på kolvens undersida som matar galleriet. Den till synes enkla tekniken är dock inte lätt att tillverka. Att skapa en ihålig passage innebär att man måste gjuta kolven i två delar och sammanfoga dem genom friktion eller lasersvetsning.

Kolvar står för minst 60 procent av motorns friktion, och förbättringar här har en direkt inverkan på bränsleförbrukningen. Friktionsreducerande, grafitimpregnerade hartsfläckar som screentryckts på skänkeln är nu nästan universella. Kolvleverantören Federal-Mogul experimenterar med en avsmalnande yta på oljeringen som gör det möjligt att minska ringspänningen utan att öka oljeförbrukningen. Lägre ringfriktion kan frigöra så mycket som 0,15 hästkrafter per cylinder.

Automobiltillverkare är också sugna på nya friktionsreducerande ytbehandlingar mellan delar som gnider eller roterar mot varandra. Den hårda och glidande diamantliknande beläggningen, DLC, är lovande för cylinderfoder, kolvringar och handledsstift, där den kan eliminera behovet av lager mellan stiften och kopplingsstången. Men den är dyr och har få användningsområden i dagens bilar.

”DLC diskuteras ofta, men det är ett frågetecken om de kommer att användas i produktionsbilar eller inte”, säger Joachim Wagenblast, chef för produktutveckling på Mahle, en tysk leverantör av bildelar.

En alltmer sofistikerad datormodellering och mer exakta tillverkningsmetoder gör det också möjligt att ta fram mer komplexa former. Förutom de skålar, kupoler och ventilfördjupningar som behövs för spelrum och för att uppnå ett visst kompressionsförhållande har asymmetriska kjolar ett mindre, styvare område på kolvens trycksida för att minska friktion och spänningskoncentrationer. Om man vänder på en kolv ser man avsmalnande väggar som knappt är mer än 0,1 tum tjocka. Tunnare väggar kräver en hårdare kontroll av toleranser som redan mäts i mikroner, eller tusendelar av en millimeter.

Tunnare väggar kräver också en bättre förståelse för den termiska expansionen hos ett objekt som ibland måste värmas upp från minusgrader till flera hundra grader på några sekunder. Metallen i din motor expanderar inte jämnt när den värms upp, så för att optimera toleranserna krävs konstruktionserfarenhet och exakt maskinbearbetning för att skapa små excentriciteter i delarna.

”Ingenting som vi tillverkar är rakt eller runt avsiktligt”, säger Keri Westbrooke, direktör för teknik och konstruktion på Federal-Mogul. ”Vi bygger alltid in en viss kompensation.”

Dieselmotorers kolvar genomgår sin egen utveckling i takt med att topptrycket i cylindern stiger mot 3600 psi. Mahle och Federal-Mogul förutspår en övergång från gjutna aluminiumkolvar till kolvar av smittat stål. Stål är tätare än aluminium men tre gånger starkare, vilket leder till en kolv som är mer motståndskraftig mot högre tryck och temperaturer utan att öka i vikt.

Stål möjliggör en anmärkningsvärd förändring av geometrin genom att förkorta kolvens kompressionshöjd, definierad som avståndet från centrum av handledsstiftet till toppen av kronan. Detta område står för 80 procent av kolvens vikt, så kortare innebär i allmänhet lättare. Det är viktigt att en lägre kompressionshöjd inte bara krymper kolvarna. Det möjliggör också ett kortare och lättare motorblock eftersom däckshöjden minskas.

Mahle tillverkar stålkolvar för avancerade turbodieseltillämpningar, t.ex. den fyrfaldigt Le Mans-vinnande Audi R18 TDI och Mazdas LMP2 Skyactiv-D-motor. Företaget kommer att börja leverera sina första stålkolvar till en lätt produktionsdieselmotor, en Renault 1,5-liters fyrcylindrig motor, senare i år.

Den långvariga relevansen hos förbränningsmotorn beror på den kontinuerliga utvecklingen av dess komponenter. Kolvar är inte sexiga. De är inte lika modiga som ett litiumjonbatteri, lika komplexa som en dubbelkopplingslåda eller lika intressanta som en vridmomentstyrd differential. Men efter mer än ett sekel av framsteg inom bilindustrin fortsätter de fram- och återgående kolvarna att producera merparten av den kraft som förflyttar oss.

Ferrari F136

Applications: Ferrari 458 Italia (shown), 458 Spider

Engine Type: DOHC V-8

Displacement: 274 cu in, 4497 cc

Specific Output: 125.0 hp/l

Max engine speed: 9000 rpm

Bore: 3.70 in

Weight: 2.1 lb

Ford Fox

Applications: Ford Fiesta (shown), Focus

Engine Type: turbocharged DOHC inline-three

Displacement: 61 cu in, 999 cc

Specific Output: 123.1 hp/l

Max engine speed: 6500 rpm

Bore: 2.83 in

Weight: 1.5 lb

Cummins ISB 6.7

Applications: Ram Heavy Duty (shown)

Engine Type: turbocharged pushrod diesel inline-six

Displacement: 408 cu in, 6690 cc

Specific Output: 55.3 hp/l

Max engine speed: 3200 rpm

Bore: 4.21 in

Weight: 8.9 lb

Ford Coyote

Applications: Ford F-150, Mustang (shown)

Engine Type: DOHC V-8

Displacement: 302 cu in, 4951 cc

Specific Output: up to 84.8 hp/l

Max engine speed: 7000 rpm

Bore: 3.63 in

Weight: 2.4 lb

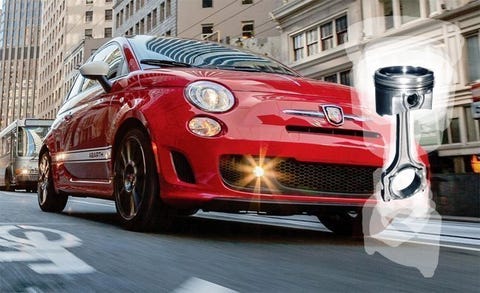

Fiat Fire 1.4L Turbo

Applications: Dodge Dart; Fiat 500 Abarth (shown), 500L, 500 Turbo

Engine Type: turbocharged SOHC inline-four

Displacement: 83 cu in, 1368 cc

Specific Output: up to 117.0 hp/l

Max engine speed: 6500 rpm

Bore: 2.83 in

Weight: 1.5 lb

Cummins ISX15

Applications: heavy-duty trucks (International Prostar shown)

Engine Type: turbocharged SOHC diesel inline-six

Displacement: 912 cu in, 14,948 cc

Specific Output: up to 40.1 hp/l

Max engine speed: 2000 rpm

Bore: 5.39 in

Weight: 26.4 lb

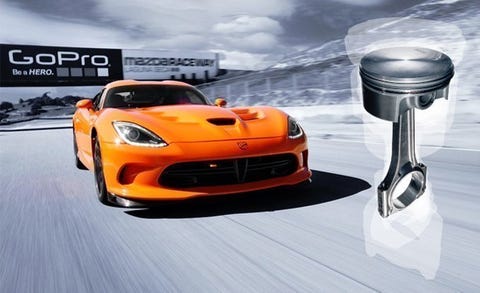

Chrysler LA-Series Magnum V-10

Applications: Dodge Viper (shown)

Engine Type: pushrod V-10

Displacement: 512 cu in, 8382 cc

Specific Output: 76.4 hp/l

Max engine speed: 6400 rpm

Bore: 4.06 in

Weight: 2.8 lb

Ford EcoBoost 3.5L

Applications: Ford Expedition, Explorer Sport, F-150 (shown), Taurus SHO, Transit; Lincoln MKS, MKT, Navigator

Engine Type: twin-turbocharged DOHC V-6

Displacement: 213 cu in, 3496 cc

Specific Output: up to 105.8 hp/l

Max engine speed: 6500 rpm

Bore: 3.64 in

Weight: 2.6 lb

Toyota 2AR-FE

Applications: Scion tC (shown); Toyota Camry, RAV4

Engine Type: DOHC inline-four

Displacement: 152 cu in, 2494 cc

Specific Output: up to 72.2 hp/l

Max engine speed: 6500 rpm

Bore: 3.54 in

Weight: 2.5 lb

Stihl MS441 Chain Saw

Applications: MS441 C-M Magnum chain saw (shown), MS441 C-MQ Magnum chain saw

Engine Type: two-stroke single-cylinder

Displacement: 4 cu in, 71 cc

Specific Output: 79.7 hp/l

Max engine speed: 13,500 rpm

Bore: 1.97 in

Weight: 0.4 lb

Chrysler Hellcat 6.2L

Applications: Dodge Challenger SRT Hellcat

Engine Type: supercharged pushrod V-8

Displacement: 376 cu in, 6166 cc

Specific Output: 114.7 hp/l

Max engine speed: 6200 rpm

Bore: 4.09 in

Weight: 3.0 lb

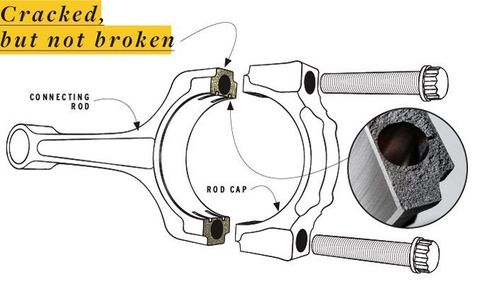

As the workload for pistons increases, so do the demands on connecting rods. Higher combustion pressures translate to greater stresses on the sticks linking the pistons to the crank. Med sällsynta undantag för exotiska titanstycken tillverkas kopplingsstänger vanligtvis antingen av pulveriserat stål, som komprimeras och värms upp i en form, eller smidas från stålmaterial för tillämpningar med högre prestanda. Det stora tekniska skiftet är knäckta topplock för både pulvermetall och smidda kuggelstänger. Tidigare tillverkades stången och vevstaken som separata delar. Stänger med spruckna topplock kommer ut ur formen som ett enda, lådnyckelformat stycke. Vevstaksändan etsas och knäcks sedan i två delar med en press. Den oregelbundna yta som blir resultatet förbättrar inriktningen, ger en säkrare koppling mellan lock och käpp och möjliggör en smalare och lättare kugghjulssammansättning.

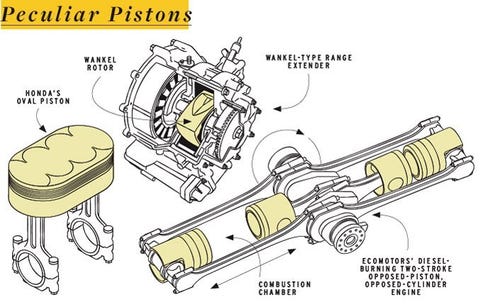

Nonmetalliska kolvar: Keramik och kompositer lockar med lägre värmeexpansion, lägre vikt och högre hållfasthet och styvhet jämfört med aluminium. På 1980-talet använde Mercedes-Benz ett bidrag från den tyska regeringen för att skapa en 190E-motor med kolkompositkolvar som gick 15 000 mil utan problem. Även om tekniken är bra, var tillverkningen den begränsande faktorn. En NASA-studie från 1990 visade att det kostade 2 000 dollar att bearbeta en enda kolv från en kol-kol-billet. Alternativet var en tidskrävande handuppsättningsprocess.

Wankel-rotorer: Okej, okej, vi vet att det inte är en fram- och återgående kolv, men den triangulära rotorn i gjutjärn är Wankelmotorns kolvanalog eftersom den omvandlar förbränningsenergi till vridmoment. Utan någon ny Mazda RX på horisonten verkar vårt enda hopp om ett återupplivande av en roterande motor vara Audi, som visade upp en Wankelmotor som förlängde räckvidden i sitt koncept Audi A1 e-tron plug-in hybrid från 2010.

Ovala kolvar: Under en tid då tvåtaktsmotorer för motorcyklar var normen, tog Honda med sig en fyrtaktsmotor till World Motorcycle Grand Prix 1979. Den står som en av historiens märkligaste motorer. Hondas NR500 GP-motorcykel drevs av en V-4-motor med en 100 graders vee-vinkel, ovala cylindrar med åtta ventiler vardera och två kopplingsstänger per kolv. Det visade sig vara svårt att täta de ovala kolvarna (Soichiro Hondas ursprungliga verksamhet var att leverera kolvringar till Toyota), men det var bland de minsta av teamets bekymmer. Motorcyklarna åkte regelbundet ut ur World GP-tävlingar och misslyckades ibland med att kvalificera sig. Inom tre år återgick Honda till en traditionell tvåtakts tävlingsmotor.

Opposed-Piston Engines: EcoMotors dieselbrinnande tvåtaktsmotor med motsatta kolvar och motsatta cylindrar (OPOC-motor) hävdar en effektivitetsförbättring på så mycket som 15 procent jämfört med en konventionell motor med kompressionständning. Genom att placera förbränningskammaren mellan två kolvar har företaget eliminerat cylinderhuvudena och ventilsystemet, som är källor till betydande värmeförluster och friktion. En OPOC-motor med färre delar borde också bli billigare och lättare, om den inte hamnar på hyllan tillsammans med den fantastiska Fish Carburetor.

.