Metallelementet aluminium är det tredje vanligaste grundämnet i jordskorpan, och utgör 8 % av jordens jord och stenar (syre och kisel utgör 47 % respektive 28 %). I naturen förekommer aluminium endast i kemiska föreningar med andra grundämnen som svavel, kisel och syre. Rent metalliskt aluminium kan endast framställas ekonomiskt från aluminiumoxidmalm.

Metalliskt aluminium har många egenskaper som gör det användbart i många olika tillämpningar. Det är lätt, starkt, icke-magnetiskt och giftfritt. Det leder värme och elektricitet och reflekterar värme och ljus. Det är starkt men lätt att bearbeta, och det behåller sin styrka vid extrem kyla utan att bli sprött. Aluminiumets yta oxiderar snabbt och bildar en osynlig barriär mot korrosion. Dessutom kan aluminium lätt och ekonomiskt återvinnas till nya produkter.

Bakgrund

Aluminiumföreningar har visat sig användbara i tusentals år. Omkring 5000 f.Kr. tillverkade persiska krukmakare sina starkaste kärl av lera som innehöll aluminiumoxid. De gamla egyptierna och babylonierna använde aluminiumföreningar i tygfärger, kosmetika och läkemedel. Det var dock inte förrän i början av 1800-talet som aluminium identifierades som ett grundämne och isolerades som en ren metall. Svårigheten att utvinna aluminium från dess naturliga föreningar gjorde att metallen var sällsynt under många år; ett halvt sekel efter upptäckten var den fortfarande lika sällsynt och värdefull som silver.

År 1886 utvecklade två 22-åriga forskare oberoende av varandra en smältningsprocess som möjliggjorde ekonomisk massproduktion av aluminium. Processen, som kallas Hall-Heroult-processen efter sina amerikanska och franska uppfinnare, är fortfarande den främsta metoden för aluminiumproduktion i dag. Bayer-processen för raffinering av aluminiummalm, som utvecklades 1888 av en österrikisk kemist, bidrog också i hög grad till den ekonomiska massproduktionen av aluminium.

År 1884 producerades 60 kg aluminium i USA, och det såldes för ungefär samma pris per enhet som silver. År 1995 producerade amerikanska fabriker 7,8 miljarder lb (3,6 miljoner ton) aluminium, och priset på silver var sjuttiofem gånger så högt som priset på aluminium.

Råvaror

Aluminiumföreningar förekommer i alla typer av lera, men den malm som är mest användbar för att producera rent aluminium är bauxit. Bauxit består av 45-60 procent aluminiumoxid tillsammans med olika föroreningar som sand, järn och andra metaller. Även om vissa bauxitfyndigheter är hårda bergarter består de flesta av relativt mjuk jord som lätt grävs ut i dagbrott. Australien producerar mer än en tredjedel av världens utbud av bauxit. Det krävs cirka 2 kg bauxit för att producera 0,5 kg aluminiummetall.

Natriumhydroxid (kaustiksoda) används för att lösa upp de aluminiumföreningar som finns i bauxiten och separera dem från orenheterna. Beroende på bauxitmalmens sammansättning kan relativt små mängder av andra kemikalier användas vid utvinningen

av aluminium. Stärkelse, kalk och natriumsulfid är några exempel.

Kryolit, en kemisk förening som består av natrium, aluminium och fluor, används som elektrolyt (strömledande medium) vid smältningen. Naturligt förekommande kryolit bröts en gång i tiden på Grönland, men föreningen framställs numera syntetiskt för att användas vid tillverkning av aluminium. Aluminiumfluorid tillsätts för att sänka elektrolytlösningens smältpunkt.

Den andra viktiga ingrediensen som används i smältningen är kol. Kolelektroder överför den elektriska strömmen genom elektrolyten. Under smältningen förbrukas en del av kolet genom att det förenas med syre för att bilda koldioxid. I själva verket används ungefär ett halvt pund (0,2 kg) kol för varje pund (2,2 kg) aluminium som produceras. En del av det kol som används vid aluminiumsmältning är en biprodukt från oljeraffinering, medan ytterligare kol erhålls från kol.

Eftersom aluminiumsmältning innebär att elektrisk ström passerar genom en smält elektrolyt krävs stora mängder elektrisk energi. I genomsnitt krävs det 15 kilowattimmar (kWh) energi för att producera 1 kg aluminium. Elkostnaden utgör ungefär en tredjedel av kostnaden för smältning av aluminium.

Tillverkningsprocessen

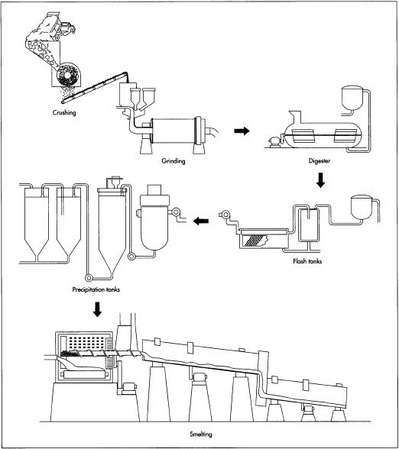

Tillverkningen av aluminium sker i två faser: Bayer-processen där bauxitmalmen raffineras för att få fram aluminiumoxid, och Hall-Heroult-processen där aluminiumoxiden smälts för att frigöra rent aluminium.

Bayerprocessen

- 1 Först krossas bauxitmalmen mekaniskt. Därefter blandas den krossade malmen med kaustiksoda och bearbetas i en kvarn för att producera en slurry (en vattnig suspension) som innehåller mycket fina malmpartiklar.

- 2 Slurryn pumpas in i en kokare, en tank som fungerar som en tryckkokare. Slurryn värms upp till 230-520°F (110-270°C) under ett tryck på 50 lb/in 2 (340 kPa). Dessa förhållanden bibehålls under en tid som kan variera från en halvtimme till flera timmar. Ytterligare kaustiksoda kan tillsättas för att säkerställa att alla aluminiumhaltiga föreningar löses upp.

- 3 Den heta slammet, som nu är en natriumaluminatlösning, passerar genom en serie flambehållare som minskar trycket och återvinner värme som kan återanvändas i raffineringsprocessen.

- 4 Slammet pumpas in i en sedimenteringstank. När slammet vilar i denna tank sedimenterar föroreningar som inte löser sig i kaustiksoda till botten av kärlet. En tillverkare jämför denna process med fin sand som sedimenterar på botten av ett glas med sockervatten; sockret sedimenterar inte eftersom det är löst i vattnet, precis som aluminiumet i sedimenteringsbehållaren förblir löst i kaustiksodan. Den rest (kallad ”rödslam”) som ansamlas i botten av tanken består av fin sand, järnoxid och oxider av spårämnen som t.ex. titan.

- 5 När orenheterna har sedimenterat ut pumpas den kvarvarande vätskan, som ser ut ungefär som kaffe, genom en serie tygfilter. Alla fina partiklar av föroreningar som finns kvar i lösningen fångas upp av filtren. Detta material tvättas för att återvinna aluminiumoxid och kaustiksoda som kan återanvändas.

- 6 Den filtrerade vätskan pumpas genom en serie sex våningar höga fällningstankar. Frökristaller av aluminiumhydroxid (aluminiumoxid bundet till vattenmolekyler) tillsätts genom toppen av varje tank. Frökristallerna växer när de sedimenterar i vätskan och löst aluminiumoxid binder sig till dem.

- 7 Kristallerna fälls ut (sedimenterar till botten av tanken) och avlägsnas. Efter tvättning överförs de till en ugn för bränning (uppvärmning för att frigöra de vattenmolekyler som är kemiskt bundna till aluminiumoxidmolekylerna). En skruvtransportör förflyttar en kontinuerlig ström av kristaller till en roterande, cylindrisk ugn som lutar för att låta gravitationen flytta materialet genom den. En temperatur på 2 000° F (1 100° C) driver bort vattenmolekylerna och lämnar kvar vattenfria (vattenfria) aluminiumoxidkristaller. Efter att ha lämnat ugnen passerar kristallerna genom en kylare.

Hall-Heroult-processen

Smältning av aluminiumoxid till metalliskt aluminium sker i ett stålkar som kallas reduktionsgryta. Botten av krukan är fodrad med kol som fungerar som en elektrod (ledare för elektrisk ström) i systemet. De motsatta elektroderna består av en uppsättning kolstänger som är upphängda ovanför grytan. De sänks ner i en elektrolytlösning och hålls ungefär 3,8 cm ovanför ytan av det smälta aluminiumet som ansamlas på grytans botten. Reduktionskrukor är arrangerade i rader (potlines) bestående av 50-200 krukor som är kopplade i serie för att bilda en elektrisk krets. Varje potline kan producera 66 000-110 000 ton (60 000-100 000 metriska ton) aluminium per år. Ett typiskt smältverk består av två eller tre grytor.

- 8 I reduktionsgrytan löses aluminiumoxidkristaller upp i smält kryolit vid en temperatur på 1 760-1 780° F (960-970° C) för att bilda en elektrolytlösning som leder elektricitet från kolstängerna till den kolbeklädda bädden i grytan. En likström (4-6 volt och 100 000-230 000 ampere) leds genom lösningen. Den resulterande reaktionen bryter bindningarna mellan aluminium- och syreatomerna i aluminiumoxidmolekylerna. Syret som frigörs dras till kolstängerna, där det bildar koldioxid. De frigjorda aluminiumatomerna lägger sig på botten av grytan som smält metall.

Smältningsprocessen är en kontinuerlig process där mer aluminiumoxid tillsätts till kryolitlösningen för att ersätta den sönderdelade föreningen. En konstant elektrisk ström upprätthålls. Värme som genereras av elflödet vid bottenelektroden håller innehållet i krukan i flytande tillstånd, men en skorpa tenderar att bildas ovanpå den smälta elektrolyten. Med jämna mellanrum bryts skorpan för att möjliggöra att mer aluminiumoxid kan tillsättas för bearbetning. Det rena smälta aluminiumet ansamlas i botten av grytan och sugs bort. Grytorna drivs dygnet runt, sju dagar i veckan.

- 9 En degel flyttas ner längs grytlinjen och samlar upp 4 000 kg smält aluminium, som är 99,8 % rent. Metallen överförs till en hållugn och gjuts sedan (hälls i formar) som göt. En vanlig teknik är att hälla det smälta aluminiumet i en lång, horisontell form. När metallen rör sig genom formen kyls utsidan med vatten, vilket gör att aluminiumet stelnar. Den fasta axeln kommer ut från den bortre änden av formen, där den sågas med lämpliga intervaller för att bilda göt av önskad längd. Liksom själva smältningsprocessen är även denna gjutningsprocess kontinuerlig.

Biprodukter/avfall

Aluminiumoxid, det mellansubstans som framställs genom Bayer-processen och som utgör råmaterialet för Hall-Heroult-processen, är också en användbar slutprodukt. Det är ett vitt, pulvrigt ämne med en konsistens som sträcker sig från talkpulver till strösocker. Det kan användas i en mängd olika produkter, t.ex. tvättmedel, tandkräm och lysrörslampor. Det är en viktig ingrediens i keramiska material; det används till exempel för att tillverka falska tänder, tändstift och klara keramiska vindrutor för militärflygplan. Det är en effektiv polermedel och används bland annat för att polera hårddiskar för datorer. Dess kemiska egenskaper gör den effektiv i många andra tillämpningar, bland annat i katalysatorer och sprängämnen. Det används till och med i raketbränsle – 180 000 kg förbrukas vid varje uppskjutning av rymdfärjan. Ungefär 10 % av den aluminiumoxid som produceras varje år används för andra tillämpningar än tillverkning av aluminium.

Den största avfallsprodukten som genereras vid raffinering av bauxit är avfallsrester (malmrester) som kallas ”rödslam”. Ett raffinaderi producerar ungefär samma mängd rödslam som aluminiumoxid (i torrvikt). Den innehåller en del användbara ämnen, som järn, titan, soda och aluminiumoxid, men ingen har kunnat utveckla en ekonomisk process för att återvinna dem. Bortsett från en liten mängd rödslam som används kommersiellt för att färga murverk är detta verkligen en avfallsprodukt. De flesta raffinaderier samlar helt enkelt upp den röda leran i en öppen damm som låter en del av dess fukt avdunsta. När leran har torkat till en tillräckligt fast konsistens, vilket kan ta flera år, täcks den med jord eller blandas med jord.

Flera typer av avfallsprodukter genereras genom nedbrytning av kolelektroder under smältningen. Aluminiumfabriker i USA skapar betydande mängder växthusgaser och genererar cirka 5,5 miljoner ton (5 miljoner metriska ton) koldioxid och 3 300 ton (3 000 metriska ton) perfluorkarboner (föreningar av kol och fluor) varje år.

Omkring 120 000 ton (110 000 metriska ton) av använt material från förbrukad pottlining (SPL) avlägsnas från reduktionsburkar av aluminium varje år. SPL, som av Environmental Protection Agency (EPA) har klassificerats som ett farligt material, har utgjort ett betydande bortskaffningsproblem för industrin. År 1996 öppnades den första av en planerad serie återvinningsanläggningar. Dessa anläggningar omvandlar SPL till glasfrit, en mellanprodukt från vilken glas och keramik kan tillverkas. I slutändan återvinns SPL i produkter som keramiska plattor, glasfibrer och granulat av asfaltsskivor.

Framtiden

Nästan alla aluminiumproducenter i USA är medlemmar i Voluntary Aluminum Industrial Partnership (VAIP), en organisation som har ett nära samarbete med EPA för att hitta lösningar på de föroreningsproblem som industrin står inför. Ett viktigt fokus för forskningen är arbetet med att utveckla ett inert (kemiskt inaktivt) elektrodmaterial för aluminiumreduktionsgrytor. En titandiborid-grafitförening är mycket lovande. Bland de fördelar som väntas när denna nya teknik är fulländad finns eliminering av utsläppen av växthusgaser och en 25-procentig minskning av energiförbrukningen under smältningen.

– Loretta Hall