Gängor tillverkas genom nedkylning av en smält vätska (så kallad smältan) i en form. Tillverkningen av göt har flera syften.

För det första utformas formen så att den helt stelnar och bildar en lämplig kornstruktur som krävs för senare bearbetning, eftersom den struktur som bildas genom kylning av smältan styr materialets fysikaliska egenskaper.

För det andra utformas form och storlek på formen så att den underlättar hanteringen av götet och bearbetningen i efterföljande led. Slutligen utformas formen för att minimera slöseri med smältan och underlätta utkastningen av göt, eftersom förlust av antingen smältan eller götan ökar tillverkningskostnaderna för de färdiga produkterna.

Det finns en mängd olika konstruktioner för formen, som kan väljas för att passa den flytande smältans fysikaliska egenskaper och stelningsprocessen. Gjutformar kan finnas i topp-, horisontell- eller botten-upp-gjutning och kan ha räfflade eller platta väggar. Den räfflade konstruktionen ökar värmeöverföringen på grund av en större kontaktyta. Gjutformar kan antingen vara massiva, sandgjutna (t.ex. för tackjärn) eller vattenkylda skal, beroende på kraven på värmeöverföring. Ingotformar är avsmalnande för att förhindra sprickbildning på grund av ojämn kylning. En spricka eller ett hålrum bildas eftersom övergången från vätska till fast material har en tillhörande volymförändring för en konstant materialmassa. Bildandet av dessa defekter i göt kan göra det gjutna götet oanvändbart och kan behöva smältas om, återvinnas eller kasseras.

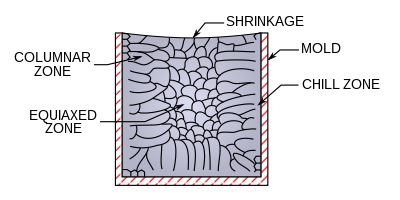

Den fysiska strukturen hos ett kristallint material bestäms till stor del av metoden för kylning och utfällning av den smälta metallen. Under gjutningsprocessen kyls metallen i kontakt med götets väggar snabbt och bildar antingen en kolonnstruktur eller möjligen en ”kylzon” med liksidiga dendriter, beroende på vilken vätska som kyls och formens kylhastighet.

För ett toppgjutet göt, när vätskan svalnar i formen, leder differentiella volymeffekter till att vätskans överkant drar sig tillbaka, vilket lämnar en böjd yta vid formens överkant, som så småningom kan behöva maskinbearbetas från götets yta. Kokillens kylningseffekt skapar en framryckande stelningsfront som har flera tillhörande zoner, närmare väggen finns en fast zon som drar värme från den stelnande smältan, för legeringar kan det finnas en ”mustig” zon, som är ett resultat av fasta-vätskeglidningsområden i legeringens fasdiagram, och en vätskezon. Hastigheten för framryckning av fronten styr den tid som dendriter eller kärnor har på sig att bildas i stelningsområdet. Bredden på den svampiga zonen i en legering kan kontrolleras genom att ställa in formens värmeöverföringsegenskaper eller genom att justera sammansättningarna av legeringen med flytande smälta.

Det finns också metoder för kontinuerlig gjutning för bearbetning av göt, där en stationär stelningsfront bildas genom kontinuerlig uttag av kylt fast material och tillsats av en smält vätska i gjutprocessen.

Omkring 70 procent av aluminiumgötterna i USA gjuts med hjälp av direktkylningsgjutningsprocessen, som minskar sprickbildning. Totalt 5 procent av göt måste skrotas på grund av spänningsinducerade sprickor och stötdeformationer.